Ультразвукові форсунки

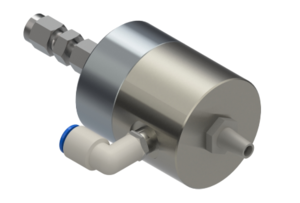

Ультразвукова форсу́нка (англ. force — нагнітати) — пристрій з одним або декількома отворами для розпилення рідини, яка надходить в нього під дією ультразвукових коливань і тиску.

Зміст

Історія

Ультразвукове розпилення ,явище яке тримає своє коріння з акустичної фізики кінця 19-го століття, зокрема, в роботах Джона Вільяма Стратт, 3 барона Релея, автора роботи «Теорія Звуку». У 1962 році д-р Роберт Ланг продовживши цю роботу, по суті, довів кореляцію між розмірами розпорошеності крапель по відношенню до рідкої хвилі Релея. Ультразвукові форсунки були вперше виведені на комерційний ринок доктором Харві Л. Бергером. US A 3861852, "Пальник з запатентованим ультразвуковим розпиленням", що 21 січня 1975, випущений Харві Бергером. Перше застосування роботи доктора Бергера було у опалюванні будинків рідким паливом за допомогою його ультразвукового розпилення, у спробі створити більш ефективний спосіб економії палива під час енергетичної кризи 1970-х років у Сполучених Штатах Америки.

Передумови застосування ультразвуку

Акустика, як розділ фізики, що вивчає теоретичні аспекти ультразвуку отримала значний розвиток уже в XIX столітті. Основи теорії коливань та нелінійної акустики були розроблені Дж. В.Релеєм. Подальше дослідження ультразвукових коливань стало можливим після відкриття ефекту магнетострикції (Дж. П.Джоулем) і п'єзоелектрики (П. Кюрі). Джерелами ультразвукових коливань, що використовуються під час обробки, служать газо- і гідроструминні випромінювачі, динамічні сирени, електромеханічні, п'єзоелектричні та магнітострикційні перетворювачі.

Принцип роботи

Ультразвукові форсунки використовують високочастотні звукові хвилі,які виробляються п'єзоелектричним перетворювачем,діючим на кінчику сопла,який створює капілярні хвилі в рідкій плівці.Після того,як амплітуда капілярних хвиль досягне критичної висоти(у зв’язку з рівнем потужності,що подається від генератора),вони стають занадто високими,щоб підримати себе і крапельки з капілярної хвилі зриваються і утворюється розпилення.

Основними факторами, що впливають на початковий розмір крапель є: частота вібрації, поверхневий натяг, і в'язкість рідини. Частоти, як правило, в діапазоні від 20-180 кГц, за межами діапазону людського слуху, де найвищі частоти вироблять найменший розмір крапель.

Приклад використання

Форсунки використовують для подачі рідкого палива у зону горіння і вони забезпечують рівномірне і повніше згоряння палива в котлах, камерах згоряння теплових двигунів. Форсунки використовуються також для розпилення води(Мал.2),(наприклад, для зволоження повітря чи ґрунту), отрутохімікатів, фарби, добрив та ін. з метою забезпечення рівномірного розподілу часток рідини по поверхні чи в об'ємі.Також в розвинених країнах використовують ультразвукові форсунки з метою холодного зрошування заднього двору бідинків,але як правило такі системи дуже дорогі(Мал.3).

Ультразвукове розпилення

Ультразвукове розпилення — процес отримання аерозолів з використанням ультразвуку. Акустичний спосіб отримання аерозолів має ряд переваг перед існуючими — хімічним (конденсаційним) і механічним (дисперсійним), так як сучасна ультразвукова апаратура для розпилення дозволяє значно інтенсифікувати процес, поліпшити якість продукту, замінити громіздкі пристрої компактнішими. При цьому при високій концентрації аерозолю виходить монодисперсний і однорідний за складом факел розпилення із заданим розмірои частинок.Ультразвукове розпилення по суті один із багатьох видів технологічних операцій.

Рідина подається на елемент п'єзоелектричного або магнетострикційного генератора, що коливається з ультразвуковою частотою і зривається з нього у вигляді дрібних крапель.

Недоліками п'єзоелектричних і магнетострикційних розпилювачів є мала продуктивність (від 0,5 до 6 кг/год) і необхідність складного та дорогого устаткування.

Кількісний показник розпилення на прикладі ультразвукового розпилювача на базі п`єзоелектричного елемента.

Для ефективного розпилення рідких середовищ амплітуда коливань торцевої розпилювальної поверхні повинна бути більше 10 ... 15 мкм. Для забезпечення такої амплітуди необхідно прикладати до електродів п'єзоелектричних елементів електричну напругу, близьку до 1000 В.

При цьому забезпечується амплітуда коливань п'єзоелектричних елементів не більше 1 мкм. Для забезпечення необхідної амплітуди коливань торцевої поверхні в 15 мкм необхідно в конструкції коливальної системи використовувати концентратор з коефіцієнтом підсилення не менше 15. Настільки високу ефективність можна забезпечити тільки за допомогою ступеневого концентратора, і тому робоча накладка у таких системах у вигляді стрижня східчасто змінного діаметру. При діаметрі коливальної системи в 21 мм (на частоті 120 кГц) або 10 мм на частоті 250 кГц і коефіцієнті посилення ступеневої концентратора в 15 діаметр торцевої розпилювальної поверхні не може перевищувати 5 мм на частоті 120 кГц або 2,5 мм на частоті 250 кГц.

З цієї причини відбувається істотне зниження продуктивності при розпиленні на високих частотах. Так, якщо при розпиленні на частоті 120 кГц забезпечується продуктивність (по воді) до 0,35 мл / с ,то на частоті в 250 кГц забезпечити продуктивність більше 0,1 мл / с неможливо.

Обумовлено це тим, що розпорошення здійснюється при оптимальній товщині шару розтікається по поверхні розпилення рідини (0.8 мм для води і до 1,5 мм для в'язких рідин), і при відповідному зменшенні площі розпилювальної поверхні в 4 рази відбувається зниження продуктивності не менше ніж у 4 рази.

Характеристика процесу розпилювання

Для кількісної оцінки параметрів факела розпилу введені наступні характеристики.

Дисперсні характеристики, що визначають факел як деяку сукупність частинок різних розмірів. Вони включають диференціальні (частотні) та інтегральні (сумарні) криві розподілу числа (поверхні, маси) крапель за діаметрами; середній діаметр крапель; питому поверхню крапель та іноді, критерій гомогенності, що показує ступінь однорідності розпилу.

В інженерній практиці для визначення дисперсних характеристик використовують емпіричні (найчастіше критеріальні) рівняння, отримані при узагальненні експериментальних матеріалів для кожної конструкції або для класу розпилювачів.

Характеристики розподілу відображають профіль питомих потоків рідини по перетину факела. До них відносяться коефіцієнти радіальної та колової нерівномірності. Перший показує, наскільки розподіл щільності зрошення (відношення витрати рідини до площі, перпендикулярної до руху крапель) відрізняється від ідеально рівномірного, а другий дозволяє оцінити, наскільки факел розпилу є симетричним відносно осі.

Коефіцієнт нерівномірності значною мірою визначається характером розподілу щільності зрошення по перерізу факела. З усього різноманіття розподілів щільності, що зустрічаються на практиці можна виділити три типових види. Розподіл, в якому щільність зрошування є максимальною на осі і монотонно спадає до периферії факела (характерний для факелів, що утворюються при руйнуванні суцільних струменів, тому носять назву струменевих). Розподіл, при якому щільність зрошування має провал на осі, потім зростає до максимуму і після цього монотонно спадає, спостерігається при розпаді порожнистої конічної плівки, що утворюється внаслідок закручування рідини в розпилювачі (характерний для відцентрових форсунок і називають відцентровим).. Всі проміжні варіанти розподілів щільності зрошення називають відцентрово-струменевим, оскільки вони характерні для відцентрово-струменевих форсунок.

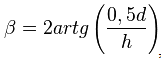

Характеристики форми дозволяють визначити габарити факела на заданій відстані h від розпилювача. До них відносяться кореневий кут факела  , діаметр d факела на відстані h і далекобійність факела. При вертикальному факелі за далекобійність приймають висоту H99, на яку піднімається не менше 99% всієї рідини, а при горизонтальному — відстань Lф від кромки розпилювача до перпендикуляра, поставленого з точки перетину центральної лінії факела з контрольною площиною.

, діаметр d факела на відстані h і далекобійність факела. При вертикальному факелі за далекобійність приймають висоту H99, на яку піднімається не менше 99% всієї рідини, а при горизонтальному — відстань Lф від кромки розпилювача до перпендикуляра, поставленого з точки перетину центральної лінії факела з контрольною площиною.

Гідродинамічні параметри, які включають швидкості крапель і газу в будь-якому перетині факела. Вони необхідні для розрахунку тепло-масообмінних процесів, що протікають в розпилах і визначаються початковою швидкістю і розміром крапель, формою факела, а також властивостями газового середовища.

Енергетичні характеристики використовуються для оцінки економічності способу розпилювання або розпилювача. Підведена до розпилювача енергія Е витрачається: на подолання сил поверхневого натягу при розпаді струменя (плівки) рідини на краплі — енергія розпилювання Eр; на надання рідині поступального руху — гідравлічна енергія Eг; на подолання сил тертя в розпилювачі і дисипацію енергії в потоці — енергія втрат Eв. Таким чином, E = Eр + Eв + Eв. Відношення μ = Eр/E називають ККД розпилення.

Література

Новицкий Б. Г. Применение акустических колебаний в химико-технологических процессах (Процессы и аппараты химической и нефтехимической технологии) [Текст] / Б. Г. Новицкий. — М.: Химия, 1983. — 192 с.

Майер В.В. Простые опыты с ультразвуком. (Серия «Библиотека физико-математической литературы») – М.: Наука, Гл. ред. физ.-мат. лит., 1978. – 161 с. – Ил.

Майер В.В., Вараксина Е.И. Звук и ультразвук в учебных исследованиях: – Изд.2-е. – Изд. Дом «Интеллект», 2012. - 336 с.

Физический энциклопедический словарь / Гл. ред. А.М.Прохоров. Ред. колл. Д.М.Алексеев и др. – М.: Сов. энциклопедия, 1983. – С.383-386. – Магнитострикция.

Пажи Д. Г., Галустов В. С. Основы техники распыливания жидкостей. — М.: Химия, 1984. — 256 с.

Ляшок А.В. Ультразвукове розпилення рідини у мехатронних системах штучного мікроклімату / А.В. Ляшок, О.Ф.Луговський // Всеукраїнський науково-технічний журнал «Промислова гідравліка і пневматика» – №4 (34)’2011. – С. 20– 25.

Молчанов Г. И. Ультразвук в фармации [Текст] / Г. И. Молчанов. — М.: Медицина, 1980.