Пластичні мастильні матеріали

Фізичні характеристики

При малих навантаженнях пластичні мастила зберігають свою форму, не стікають з вертикальних поверхонь і стримуються в негерметизованих вузлах тертя. Складаються з рідкого масла, твердого загусника, присадок і добавок. Частки загусника в складі пластичних мастил, що мають колоїдні розміри, утворюють структурний каркас, у вічках якого стримується дисперсійне середовище (масло). Завдяки цьому пластичні мастила починають деформуватися подібно до аномально-в'язкої рідини лише при навантаженнях, що перевищують межу міцності пластичний мастил. Відразу після припинення деформації зв'язки структурного каркаса відновлюються і мастило знов набуває властивості твердого тіла. Це дозволяє спростити конструкцію і понизити вагу вузлів тертя, запобігає забрудненню довкілля. Терміни зміни пластичних мастил більше, ніж змащувальних матеріалів. У сучасних механізмах пластичні матеріали часто не міняють протягом всього терміну їх служби. Промисловість СРСР в 1974 випускала близько 150 сортів пластичних матеріалів. Їх світове виробництво складає близько 1 млн. т в рік (3,5% випуску всіх змащувальних матеріалів).

Отримання

Пластичні матеріали отримують вводячи в нафтові, рідше синтетичні, масла 5—30 (зазвичай 10—20) % твердого загусника. Процес виробництва періодичний. У варильних казанах готують розплав загусника в маслі. При охолоджуванні загусник кристалізується у вигляді сітки дрібних волокон. Загусники з температурою плавлення вище 200—300 °С диспергують в маслі за допомогою гомогенізаторів, наприклад колоїдних млинів. При виготовленні до складу деяких пластичних матеріалів вводять присадки (антіокислювальні, антикорозійні, і ін.) або тверді добавки (антифрикційні, герметизуючі).

Класифікація

У наш час діють дві класифікації пластичних мастил: стара, що використовувалась до 1979 року та нова, яка була введена в дію з 1 липня 1979 року за ГОСТ 23258-78. Але нова класифікація на практиці і ще досі не діє. Тому потрібно знати обидві.

За старою класифікацією всі пластичні мастила поділяють на такі групи: антифрикційні, захисні, канатні, консерваційні та ущільнювальні.

Антифрикційні мастила, призначені для зниження тертя між поверхнями, що труться, заїдання і зварювання металевих поверхонь. Застосовуються в підшипниках кочення і ковзання, шарнірах різних конструкцій, електричних контактах. Мастила краще масел амортизують ударні навантаження і зменшують утомлююче руйнування тіл і доріжок кочення. Недоліки виражаються у низькій механічній стабільності і обмеженому робочому діапазоні температур: до +60 ... 70 ° С.

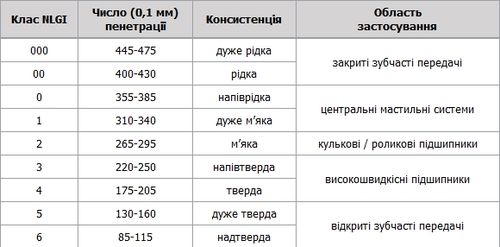

Класифікація пластичних мастил NLGI (National Lubricating Grease Institute USA)

National Lubricating Grease Institute - Американський національний інститут пластичних мастил.

Перший параметр, яким оперує однойменна класифікація, це «консистенція змащення» (простіше кажучи, ступінь її густоти).

Існує дев'ять категорій від 000 до 6:

а.) категорії 000 і 00 є напіврідкими мастилами, що використовуються в якості альтернативи олив в механізмах і централізованих системах змащення з малим перерізом каналів (наприклад, у двигунах сучасних вантажівок)

б.) 0 і 1 категорії для застосування в головних централізованих системах змащення (наприклад промислове обладнання, вантажні автомобілі)

в.) категорії 2 і 3 використовуються в основному для змащення підшипників (зауважимо, що категорія 2 найбільш поширена серед пластичних мастил для легкового транспорту)

г.) категорії 4 і 6 представляють виключно густі мастила і використовуються рідко.

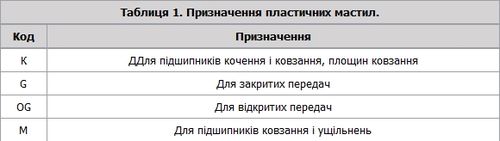

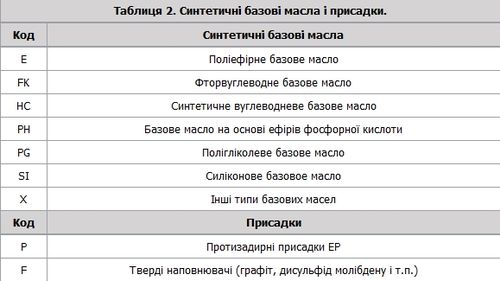

Згідно з міжнародною класифікацією ISO, мастила позначаються поруч буквами і цифрами. Німецький стандарт DIN 51502, яким керуються виробники більшості європейських країн, встановив позначення пластичних мастил шляхом застосування класифікації NLGI і спеціальних літерних позначень.

Стандарт DIN 51502 класифікує пластичні мастила за призначенням, типом базового масла, набору присадок, що входять до складу мастила, діапазону робочих температур і стійкості до вимивання.

Приклад маркування пластичного мастила КР2К-30 за DIN 51 502: К - Код призначення мастила (табл.1); Р – Код базового масла і присадок (табл. 2); 2 – Клас консистенції за класифікацією NLGI; К – Код верхньої температури застосування і стійкість до вимивання (табл. 3); -30 – Значення найбільш низької температури застосування в °С.

Розшифровка характеристики: Пластична мастило, призначене для змащування підшипників ковзання і кочення (К), що містить протизносні та протизадирні присадки (Р), вироблене на базі мінерального базового масла (код синтетичного масла, наприклад НС = вуглеводневої, відсутній). Максимальна температура застосування +120°С (К). Нижня межа температурного діапазону застосування - мінус 30°С (-30).

Переваги

Пластичні мастила мають ряд переваг перед рідкими маслами:

1) не втрачають своїх властивостей під впливом температур і води;

2) мають менший коефіцієнт тертя;

3) характеризуються більш високою адгезією до поверхонь тертя;

4) виявляють відмінні характеристики під тиском;

Недоліки

1) гранична швидкість для пластичних мастил нижча ніж в змащувальних мастилах, так як вони мають підвищену ефективну в'язкість.

2) через більш виражений іонний характер і більшу поверхню вони більше схильні до окислення в порівнянні з маслами (швидше теоретичний недолік).

Література

1. Бонер К. Дж., Производство и применение консистентных смазок, пер. с англ., М., 1958;

2. Синицын В. В., Подбор и применение пластичных смазок, 2 изд., М., 1974;

3. Фукс И. Г., Пластичные смазки, М., 1972.