Діафрагмові (мембранні) насоси

Зміст

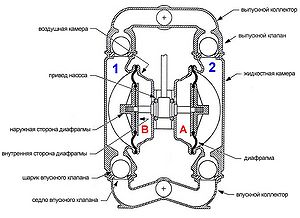

Будова двохмембранного пневматичного насосу

Мембранний насос складається з коаксіального пневматичного пристрою, який розташований в центрі, з мембран, які приєднані до валу. З двох сторін корпусу насоса розташовані шарові клапани та відповідні сідла на всмоктуючому і випускному патрубку.

A - шарові клапани

B - насосна камера

C1 - зовнішня мембрана

C2 - внутрішня мембрана

D - вхідний патрубок

E - вихідний патрубок

F - пневмодвигун

Принцип роботи насосу з двома діафрагмами

У насоса є дві робочі камери, дві мембрани і дві повітряні камери. Кожна пара камер розділена гнучкою мембраною. Кожна мембрана зафіксована двома опорними елементами і прикріплена до загального штоку. Цей механізм в зборі рухається взад-вперед під впливом повітря, який по черзі наповнює ліву чи праву повітряну камеру. Розподіл повітря з однієї камери в іншу здійснюється завдяки руху золотника в клапані.

Кожна з робочих камер володіє двома зворотними кульковими клапанами, які контролюють рух рідини, що перекачується в насосі. Стиснуте повітря рухається в повітряний клапан, після чого направляється в ліву чи праву камеру в залежності від положення золотника. За рахунок зростання тиску в повітряній камері починає згинатися мембрана, виштовхуючи тим самим рідину в сторону патрубка . У цей момент друга мембрана вигинається до центру насоса, забираючи з собою нову порцію рідини, що перекачується. Зворотні кулькові клапани по черзі закриваються і відкриваються, наповнюючи тим самим камери і запобігаючи руху в протилежний бік.

При русі штока мембран в кінцеве положення, золотник, що знаходиться в повітряному клапані, автоматично займає протилежну попередній позицію, забезпечуючи при цьому повну готовність насоса до повторення циклу, тільки із зворотного боку.

Дія насосу є зворотно-поступальною.

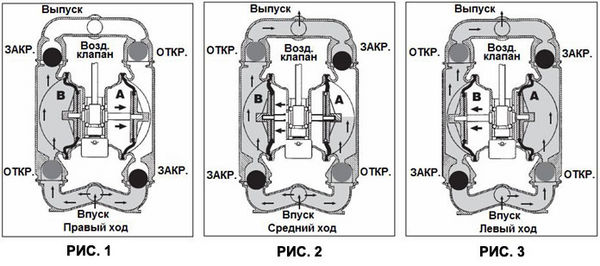

Рисунок 1

Повітряний клапан спрямовує тиск на зворотню сторону діафрагми А. Стиснуте повітря застосовується безпосередньо до стовпчика рідини, розділеного еластомірними діафрагмами. Діафрагма використовується як роздільна мембрана між стисненим повітрям і рідиною, розділяючи навантаження і знімаючи механічне зусилля з діафрагми. Стиснуте повітря зміщує діафрагму з центрального блоку насоса. Протилежна діафрагма втягується валом, сполученим з діафрагмою, що знаходиться під тиском. Діафрагма В знаходиться в стані ходу всмоктування; повітря за діафрагмою було виштовхнуте в атмосферу через вихідний отвір насоса. Переміщення діафрагми В до центральної частини насоса створює вакуум в камері В. Атмосферний тиск спрямовує рідину у вхідний колектор, виштовхуючи кулю клапана з його гнізда. Тепер рідина може вільно переміщатися повз кулі вхідного клапана і наповнювати камеру для рідини (див. затінений ділянку ) .

Рисунок 2

Коли діафрагма, що знаходиться під тиском, діафрагма А, досягає кінця свого ходу подачі, повітряний клапан перенаправляє ситусуте повітря на зворотню сторону діафрагми В. Повітря, що нагнітається зміщує діафрагму В з центральної частини, штовхаючи при цьому діафрагму А до центрального блоку. Тепер діафрагма В знаходиться в стані ходу подачі. Діафрагма В направляє кулю вхідного клапана в його гніздо з допомогою гідравлічних сил, які виникають в камері з рідиною і колекторі насоса. Ті ж гідравлічні сили піднімають кулю клапана подачі з його гнізда, в той час як протилежна куля клапана подачі переміщена на своє гніздо, направляючи рідину через випускний отвір клапана. Рух діафрагми А до центрального блоку насоса створює вакуум в рідинній камері А. Атмосферний тиск спрямовує рідину у вхідний колектор насоса. Тиск, що діє на діафрагму А, створює зусилля на вал, яке сполучається з тиском від діафрагми В. Це повне навантаження передається рідини, створюючи тиск рідини, який в 2 рази перевищує тиск повітря що подається. Куля вхідного клапана зміщена зі свого гнізда, дозволяючи тим самим накачувати рідину для заповнення рідинної камери.

Рисунок 3

Після завершення ходу повітряний клапан знову направляє повітря на зворотню сторону діафрагми А, що призводить до того, що діафрагма В починає хід відкачування. До моменту, коли насос досягає свого первісного стану, кожна діафрагма виконує один хід відкачування і один хід подачі. Це становить один повний насосний цикл. Насосу може знадобитися кілька циклів для повного заповнення залежно від умов застосування.

Основні типи встановлення мембранних насосів

Області застосування

-Скло і скловолокно: Перекачування полірувальної пасти для оптичних лінз, відпрацьованих стоків з верстатів механічної обробки і різання скла.

-Кораблебудування: Очищення суден, осушення трюмів, днищ, кесонів для підводних робіт, систем пожежогасіння, резервуарів, що містять стічні води. Піщані суспензії для піскоструменевих апаратів для прибережного буріння.

- Металургійна промисловість: Вторинна окалина, хімікалії для травлення резервуарів, суміші для лиття в піщано-глинисті форми, пальмові олії, масла для верстатів механічної обробки. Шахти, будмайданчика, кесони, тунелі.

- Лакофарбова промисловість: Фарба, склоцементу, емаль, розчинники, латекс, фарбувальні речовини, добавки, хімічні стабілізатори, смоли, абсорбенти.

- Целюлозо-паперова промисловість: Грунтовки, шпаклівки, стічні води, антисептики та лаки для деревини, біла вода, клей, клейкі компоненти ламінату.

- Авіаційна промисловість: Дренаж стоків, перекачування стоків з фарбувальних камер, промислові відходи

- Гальванопокриття / Поверхнева обробка: Фільтрування і перекачування кислот і лужних розчинів з ванн, перекачування сильно забруднених стічних вод і глинистих суспензій, дозування концентрованих лужних розчинів або кислот.

- Харчова промисловість і виробництво напоїв: Перекачування джемів, желе, соусів, шоколаду, крему, горіхового масла, соків, сиропів, вина, переробка харчових відходів, відпрацьованого сусла, дріжджових заквасок, стоки пляшкомийних машин з вмістом паперових домішок (від етикеток).

- Автомобілебудування: Масло з піддонів гідравлічних пресів та іншого металообробного обладнання, консистентні мастила, масла, фарби, МОР, стічні води ...

- Нафтохімічна: Абразивні і корозійні хімікалії, суспензії, нафтові олії, бентонітова глина, розчинники, мастила, мило, косметика, очищаючі масла, відходи нафтопереробки, покриття, сполучні матеріали, клеї, полірувальні пасти і суспензії оксидів заліза.

- Виробництво кераміки: Керамічний шлікер і лаки, припої та склоцементу, глина.

Переваги та недоліки

- Переваги мембранних насосів - невеликі габарити, забезпечення сталості потоку рідини, відсутність негативних наслідків при замиканні випускного колектора або клапанів (насос автоматично зупиняється ), відсутність необхідності використання перепускних клапанів, можливість перекачування широкого спектру рідин і середовищ, можливість перекачування високонаповнених рідин, або рідин, що містять тверді включення великих фракцій. Такі можливості виникли завдяки використанню впускних і випускних клапанів однакового розміру, на відміну від поршневих насосів, де випускний клапан істотно менше впускного клапана.

1. Діафрагмові насоси можуть працювати без мастила. Це, однак, не призводить до поломок і не створює небезпечні ситуації.

2. Насоси можуть працювати в умовах повного занурення в рідину.

3. Конструкція насосів розроблена з урахуванням забезпечення малого рівня шуму при роботі.

4. Встановлені в насосах клапани не допускають витоку повітря і легко демонтуються для проведення ремонту та регламентних робіт.

5. Насоси прості в технічному обслуговуванні. Вони можуть бути швидко розібрані без застосування будь-якого спеціального інструменту.

6. Дані насоси є самозасмоктуючими, тому забезпечують подачу рідини з глибини, що перевищує 6 метрів.

7. Насоси збалансовані за величиною тиску. При закритті випускного патрубка насоса відбувається його автоматичне відключення, а при відкритті - повторний запуск, в результаті чого не допускається перегрів конструкції і зношування робочих деталей.

8. Насоси викликають мінімальну турбулентність в рідині яка перекачується.

9. З метою зниження ймовірності первинної відмови в насосах використовується довгий хід поршня і мала швидкість здійснення робочого циклу.

10. Насоси володіють невеликими габаритами, займають мало місця і повністю укомплектовані, їх управління може здійснюватися з дистанційного пульта.

11. Насоси безпечні при використанні в агресивних середовищах, не допускають іскріння і приводяться в дію стисненим повітрям.

- До недоліків мембранних насосів можна віднести неможливість отримання високих тисків, що не дозволяє використовувати їх при виготовленні розпилювального обладнання. Мембранні насоси працюють з передавальним співвідношенням 1:1, тобто тиск рідини, що перекачується дорівнює тиску повітря, поданого в насос і поступає в порожнині між мембранами і перегородкою. Крім того, мембранним насосів притаманні, хоча і меншою мірою, недоліки поршневих насосів, пов'язані з абразивним зносом і необхідністю чищення впускних і випускних клапанів при перекачуванні наповнених або абразивовмістких рідин, а також необхідність роботи у вертикальному положенні.

Корисні посилання

1. Розбір мембранного пневматичного насосу

2. Робота в різних режимах швидкості

3. Використання мембранного насосу для перекачування неоднорідного середовища

4. Анімація роботи насоса з подвійною діафрагмою

Література

3.Характеристика мембранних насосів

4.Принцип роботи діафрагмових насосів

5.Конструкція мембранного (діафрагмового насосу)