Інформаційні елементи гідравлічних мастильних систем

На відміну від гідравлічних приводів, що відносяться до систем управління різними машинами і верстатами, гідравлічні мастильні системи і охолодження належать до систем, які забезпечують робочий процес в цих об'єктах. Призначення зазначених систем - підвищити точність виготовлення і чистоту поверхні деталей, збільшити ККД і термін експлуатації технологічного обладнання шляхом подачі охолоджуючих і мастильних матеріалів в зони безпосереднього контакту робочого інструмента з деталлю, а також в точки контакту поверхонь тертя вузлів і механізмів технологічного обладнання. Іншими словами, гідравлічні системи змащення й охолодження призначені для створення відповідних мастильно-охолоджуючих технологічних середовищ (СОТО) в різних зонах технологічного обладнання.

Залежно від агрегатного стану речовини, що використовується для створення СОТО, розрізняють наступні види матеріалів:

- тверді мастильні матеріали;

- пластичні мастильні матеріали;

- мастильно-охолодні рідини;

- газоподібні середовища.

На практиці розрізняють гідравлічні системи мастильно-охолоджуючих рідин (системи МОР) і гідравлічні мастильні системи.

Зміст

Призначення інформаційних елементів гідравлічних мастильних систем

Інформаційні елементи гідравлічних мастильних систем призначені для пуску і зупинки процесу змащування, а також збору інформації про хід його виконання. У загальному випадку в мастильній системі можуть контролюватися такі параметри:

- рівень і температура мастильного матеріалу в баку змащення;

- тиск в змащувальному трубопроводі;

- спрацьовування дозуючий-розподільних пристроїв;

- наявність подачі мастильного матеріалу;

- цілісність мастильної лінії.

Види

До найбільш поширених пристроїв контролю параметрів циклу мастил, формуючим візуальний (індикатори) та електричний (реле) сигнал, відносяться:

- індикатори і реле циклу;

- індикатори перевищення тиску;

- індикатори розриву лінії мастила;

- індикатор стану масла;

- реле контролю подачі дози мастильного матеріалу.

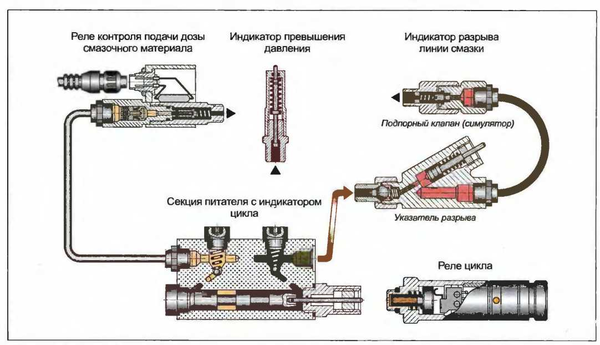

Як правило, пристрої контролю конструктивно адаптовані до основного елементу системи, здійснючому дозування мастильного матеріалу. Як приклад розглянемо основні елементи інформаційної підсистеми, які використовуються з живильниками послідовної дії (рис. 1).

Рис.1

Індикатори і реле циклу

Механонікогідравлічні (індикатори) і електрогідравлічні (реле) пристрої, що реагують на переміщення дозуючо-розподільного золотника робочої секції живильника, призначені для контролю і управління циклом змащування.

Індикатори циклу встановлюються безпосередньо в робочій секції живильника послідовнлі дії і мають жорстко пов'язаний з дозуючо-розподільним золотником шток-індикатор, за станом якого (втягнутий / висунутий) визначають положення золотника.

В реле циклу контактного типу шток-індикатор є приводом мікровимикача, який формує електричний сигнал про роботу живильника.

При переміщеннях золотника живильника з високою частотою (до 200 циклів за хвилину) використовують реле цикла безконтактного типу зі світлодіодною індикацією. Привід мікровимикача в таких реле забезпечений постійним магнітом, який і реагує на положення дозуючого золотника.

Індикатори перевищення тиску

Пристрої, що реагують на перевищення рівня тиску при блокуванні надходження мастильного матеріалу. Такі індикатори встановлюються на лицьовому боці робочої секції живильника в альтернативних виходах. Найбільш поширеними є індикатори перевищення тиску штирькового типу зі збереженням індикації (з пам'яттю) які використовуються в послідовних мастильних системах обладнання, робота якого без подачі мастильного матеріалу в усі точки змащення недопустима.

У випадках, коли за умовами роботи змащуваного обладнання допускається, щоб послідовна мастильна система продовжувала працювати при блокуванні одного або декількох відводів мастильного матеріалу застосовують індикатори перевищення тиску мембранного типу. При їх використанні в разі перевищення нормального робочого тиску при подачі мастильного матеріалу в контрольовану лінію або точку змащування, відбувається розрив тарований на певний тиск мембрани, при якому дози мастильного матеріалу викидаються в атмосферу, що дає візуальний сигнал, про неприпустиме перевищення тиску.

Індикатори розриву трубопроводу

Пристрої, що реагують на падіння тиску мастильного матеріалу до контрольного значення при розриві мастильної лінії або наявності в ній надмірно великих, недопустимих витоків. Індикатор розриву складається з двох частин: покажчика розриву з індикаторним штоком і вбудованим зворотним клапаном і підпірного клапана (симулятора).

Покажчик розриву

Встановлюється в вихідний отвір живильника і зв'язується з підпірним клапаном, розміщеним безпосередньо в точці змащення, трубопроводом, цілісність якого і буде контролюватись. Таким чином, контрольована мастильна лінія в нормальному стані завжди заповнена мастальним матеріалом і знаходиться під дією надлишкового тиску, створюваного підпірним клапаном, про що сигналізує висунутий шток покажчика розриву. При падінні тиску мастильного матеріалу в контрольованому трубопроводі, через його пошкодження або внаслідок надмірних витоків, шток втягується, сигналізуючи про порушення герметичності мастильної лінії.

Індикатор стану масла

Індикатор стану масла - прилад, що перетворює механічне зусилля в електричний сигнал різної напруги , який після розшифровки дозволяє судити про тиск у системі змащення в режимі реального часу. Подача масла в місця тертя в двигуні здійснюється різними способами - в тому числі , і розбризкуванням, для забезпечення якого необхідно створити тиск .У разі його зниження , яке може статися через зменшення кількості масла в системі або виходу з ладу масляного насоса , тертя вузлів зростає , що призводить до прискореного зносу або заклинювання деталей . Щоб своєчасно попередити ці наслідки , в систему змащення вбудовують датчик тиску .

Принцип дії індикатора стану масла

Робота більшості датчиків тиску заснована на принципі перетворення одного виду енергії в інший . Первинні перетворювачі видають механічне зусилля , яке або має безпосередній вплив на чутливий елемент вимірювального приладу ( стрілочні манометри ) , або перетвориться в електричний сигнал . У сучасних системах застосовують датчики тиску другого типу , так як електричний сигнал може зчитувати й інтерпретувати комп'ютерний блок управління.

Пристрій датчика старого зразка

Класичний стрілочний прилад на приладовій панелі старих автомобілів ( наприклад , ГАЗ 69 ) в поєднанні з датчиком - різновид манометра . У приладах старого зразка вимірювання тиску масла було засновано на деформації пружного чутливого елемента ( мембрани ) . Деформуючись , мембрана тиснула на шток , що стискає рідину в герметичній трубці . З протилежного боку рідина тиснула на інший шток , який порушував механічну стрілку . Такий автомобільний прилад називається дифманометром .

Сучасний датчик тиску масла

У більш сучасних моделях вимір відбувається датчиком-перетворювачем, вмонтованим в блок циліндрів, а показання передаються у вигляді електронного сигналу в бортовий комп'ютер або на електронну шкалу. Для цього в корпусі датчика передбачений проміжний перетворювач, що перетворює механічне зусилля в електричний сигнал.

В таких приладах роль чутливого елемента виконує жорстка металева мембрана оснащена резистором, що змінює опір у відповідь на деформацію. Опір перетворюється вимірювальної схемою в електричний сигнал, який передається по дротах або через CAN-шину.

Експлуатація датчика тиску масла

У справному і прогрітому до робочої температури двигуні тиск масла на холостому ходу повинно бути в районі 2 бар.Давленіе масла при високих оборотах ( як правило , для більшості двигунів ето5500 про в хв . ) Від 4,5 до 6,5 бар . Якщо тиск коливається в допустимих межах , контакти в схемі електричного перетворювача розімкнуті , і сигналізатор низького тиску масла на приладовій панелі не горить . В цілому , датчик тиску масла надійний і рідко виходить з ладу . Найчастіше неприємності трапляються з ущільнювачем , який не дає маслу просочуватися з блоку циліндрів назовні . За його станом необхідно стежити , так як в разі витоку масла воно потрапляє на розпечений блок , що може стати причиною пожежі .

Реле контролю подачі дози мастильного матеріалу

Електрогідравлічні пристрої, які формують електричний сигнал при проходженні через них дози мастильного матеріалу. Комутація електричних ланцюгів реле здійснюється вбудованим герконом, що реагує на магніт-ний плунжер, який переміщається в зону його дії кожного разу, коли через реле проходить доза мастильного матеріалу.

Список використаної літератури

1. А,С. Наземцев, Д.Е. Рыбальченко. Пневматические и гидравлические приводы и системы. Часть 2. Гидравлические приводы и системы. Основы. Учебное пособие . — М.: ФОРУМ, 2007 С. 223, 242-243. — ISBN 978-5-91134-128-2.