Відмінності між версіями «Гідророзподільник»

Halinka (обговорення • внесок) |

Halinka (обговорення • внесок) |

||

| Рядок 127: | Рядок 127: | ||

[[Категорія:Елементи і системи гідропневмоавтоматики(дисципліна)]] | [[Категорія:Елементи і системи гідропневмоавтоматики(дисципліна)]] | ||

| − | |||

Версія за 15:17, 8 грудня 2010

Зміст

Гідророзподільник

Гідравлічним розподільником називається гідроапарат, призначений для зміни напрямку потоку робочої рідини в двох чи більше гідролініях залежно від зовнішньої керуючої дії. Вони належать до направляючих гідроапаратів, які призначенні для зміни напрямку, пуску та зупинки потоку робочої рідини в одній або декількох гідравлічних лініях. До цієї групи також відносяться зворотні клапани, гідрозамки, а також деякі гідро клапани тиску. Гідророзподільники додатково можуть виконувати функцію регульованих дроселів для регулювання витрати робочої рідини.

Класифікація

За рядом ознак гідравлічні розподільники поділяються:

- за конструкцією запірно – розподільного елемента – на золотникові, кранові і клапанні;

- за кількістю зовнішніх гідроліній - на дволінійні і багатолінійні;

- за кількістю позицій і запірно – розподільного елемента – на двопозиційні, трьохпозиційні і багатопозиційні;

- за видом керування – на розподільники з ручним, механічним, електричним, гідравлічним, пневматичним і комбінованим управлінням;

- за способом відкриття прохідних каналів – на направляючі і дроселюючи.

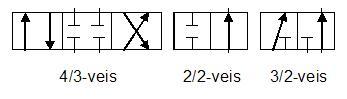

Правила побудови умовних графічних зображень

- Правила побудови умовних графічних зображень розподільників на схемах встановлені ГОСТ 2.781 – 68. В зображенні розподільника вказується число позицій розподільного елемента, число приєднувальних зовнішніх ліній і зв’язки між ними в кожній позиції, вид управління. Позиції розподільного елемента відображаються відповідним числом квадратів. Всі зовнішні лінії підводяться до одного з квадратів, який приймається за вихідний. Кількість зовнішніх ліній (ходів) визначає лінійність розподільника. Зв’язки між лініями в кожній позиції показуються лініями з стрілками в напрямках потоків робочої рідини. Місця з’єднання потоків виділяються точкам. Закриті ходи позначаються тупими лініями.

- Щоб визначити розподіл потоків в різних позиціях розподільника за його умовним зображенням, необхідно умовно встановлювати на схемі відповідні квадрати зображення на місце квадрата вихідної позиції, залишаючи незмінними зовнішні лінії. Нові напрямки потоків робочої рідини покажуть стрілки кожного з квадратів.

- Умовні графічні зображення єдині для золотникових, кранових і клапанних розподільників. Крім них використовують також цифрові позначення розподільників у вигляді дробових чисел: в чисельнику вказують число число зовнішніх ліній розподільника, в знаменнику – число позицій.

- Гідророзподільник з двома гідролініями і двома позиціями позначається як 2/2 – гідророзподільник. Гідророзподільник з чотирма гідролініями і трьома позиціями позначається як 4/3 – гідророзподільник.

- Нейтральна позиція – це положення, у яке рухомі частини встановлюються у неактивному стані під впливом певних сил (наприклад, зусилля пружини). Ця позиція позначається як «0» для гідророзподільників з трьома чи більше позиціями. Для двопозиційнх гідророзподільників нейтральною може бути позиція «a» чи «b».

- Позначення гідророзподільників визначається залежно від кількості основних ліній управління ( не включаючи ліній управління) та кількості позицій.

Експлуатаційні якості гідророзподільника

- Експлуатаційні якості гідророзподільника оцінюються за наступники критеріями:

- границя динамічної характеристики;

- границя статичної характеристики;

- втрати тиску;

- витоки або втрати (для гідророзподільників золотникового типу);

- швидкодія (час перемикання).

- Границя динамічної характеристики визначається взаємозалежністю значень витрати і робочого тиску гідророзподільника. Вона може обмежуватись пружиною, електромагнітом або тиском керування.

- Під границею статичної характеристики розуміють значення мінімального керуючого впливу, здатного здійснити перемикання розподільника для заданих умов роботи. Вона у значній мірі залежить від часу дії робочого тиску.

- Втрати тиску Δр у гідророзподільниках – це перепад тиску між входом і виходом, тобто характеристика його внутрішнього опору. У ламінарній області потоку цей перепад тиску виникає у першу чергу за рахунок тертя об стінки, а в турбулентній – в основному за рахунок втрати кінетичної енергії, що має місце через зрив потоку на дроселюючи кромках.

- Час перемикання гідророзподільника - це часовий інтервал від початку прикладання керуючого впливу до повного закінчення ходу керуючого елементу. Визначення часу спрацювання проводиться відповідно до стандарту ISO 6403.

Типи гідророзподільників за конструкцією запірно – розподільного елемента

Гідророзподільники золотникового типу

- Золотникові гідророзподільники мають корпус, у якому розташований рухомий золотник.

- Залежно від числа керованих гідроліній два або більше кільцевих канали розточені або виконані методом литва у корпусі, виготовленому з чавуну, чавуну з глобулярним графітом, сталі або інших матеріалів. Ці канали мають концентричну або ексцентричну форму по відношенню до основного отвору під золотник. Таким чином, у корпусі утворюються керуючі кромки, які взаємодіють з кромками золотника.

- В результаті руху золотника реалізується розділення або з'єднання кільцевих каналів.

- У золотникових гідророзподільниках ущільнення забезпечується уздовж зазору між золотником і корпусом. Ступінь ущільнення залежить від величини зазору, в'язкості робочої рідини і особливо від величини тиску. При високому тиску (до 350 бар) втрати зростають настільки, що вони повинні враховуватися при обчисленні коефіцієнта корисної дії гідроприводу. З літератури відомо, що величина втрат залежить від зазору між золотником і корпусом, тому, як випливає з теорії, при збільшенні робочого тиску величина зазору повинна зменшуватися, а перекриття збільшуватися.

- Проте, це не реалізується з різних причин:

- Під дією високого тиску золотник деформується, що приводить до зменшення величини зазору з боку високого тиску. Це повинно враховуватися при виборі величини зазору, щоб уникнути заклинювання золотника.

- Із збільшенням робочого тиску зростає зусилля, необхідне для притиску корпусу гідророзподільника до монтажної плити. При збільшенні зусилля затягування кріпильних гвинтів можлива деформація корпусу і при малій величині діаметрального зазору - заклинювання золотника.

- Гранично малі величини зазору вимагають великих витрат у виробництві, тому повинні бути вибрані компромісні рішення між частково протилежними вимогами з метою відшукання оптимального технічного і економічного рішення.

- Матеріали корпусу і золотника повинні мати приблизно однакові коефіцієнти лінійного розширення.

- Із зростанням температури зменшується в'язкість і густина робочої рідини, тому втрати зростають.

- Втрати рідини у золотникових гідророзподільниках впливають на об’ємний коефіцієнт корисної дії гідроприводу і тому повинні враховуватися вже на стадії розробки і проектування.

Поворотні гідророзподільники (крани)

- Крани досить часто використовувалися у минулому для робочого тиску до 70 бар. Підвищення робочого тиску поступово витіснило цей конструктивний варіант на другий план через складність вирівнювання діючих навантажень і, отже, необхідності великих перестановочних зусиль.

- Крім того, тут дуже складно реалізувати електрокерування, необхідне для автоматизації устаткування. За винятком деяких спеціальних виконань крани у даний час застосовуються мало.

Сідельні (клапанні) гідророзподільники

- У сідельних гідророзподільниках у якості замикючих елементів використовуються герметично підігнані кульки, конуси або плоскі диски Збільшення робочого тиску приводить до підвищення герметичності з'єднання.

- Основними особливостями сідельних гідророзподільників є:

- відсутність втрат (витоків);

- довговічність, оскільки немає потоку витоку і дроселюючих зазорів, що можуть змінюватися;

- забезпечення функції ізоляції без спеціальних засобів;

- можуть використовуватися для максимального тиску, оскільки не відбувається гідравлічного затискання (деформацій під дією тиску} і витоків на замикючому елементі;

- великі втрати тиску через малий хід;

- провали тиску під час перемикання через наявність негативного перекриття (одночасне з'єднання насоса, гідродвигуна та бака);

- втрата експлуатаційної якості через неповне вирівнювання тиску по осі замикаючого елемента.

Керування гідророзподільниками

Керування золотниковими гідророзподільниками

- Золотникові гідророзподільники можуть мати керування:

- пряме:електрокерування, механічне, ручне керування, гідро- або пневмокерування;

- непряме (від пілота).

- Вибір відповідного типу управління залежить у першу чергу від необхідної величини перестановочного зусилля і, отже, - від величини умовного проходу.

- Під терміном «Золотникові гідророзподільники прямого управління» розуміють гідророзподільники золотникового типу, золотник яких приводиться у дію безпосередньо за допомогою магнітів, пневматичних/гідравлічних циліндрів або механічних пристроїв без проміжного підсилення.

- Через статичні і динамічні сили, що виникають у гідророзподільниках золотникового типу під впливом тиску і потоку, золотникові гідророзподільники прямого управління застосовуються, як правило, для умовних проходів Dy<10 мм. Це обмеження відповідає витраті до 120 л/хв і тиску до 350 бар та відноситься перш за все до електрокерованих апаратів.

- Зрозуміло, можна було б виробляти електрокеровані гідророзподільники і з великими умовними проходами, проте при цьому виникають проблеми, пов'язані з розмірами електромагнітів, часом перемикання і появою ударів.

- Електрокерування

- Перемикання за допомогою електромагніту.

- Цей тип керування найбільш поширений у зв'язку з вимогами автоматизації виробничих процесів у промисловості. Зазвичай використовується один з чотирьох основних варіантів:

- Електромагніт постійного струму, не заповнений маслом. Він ще називається «сухим» електромагнітом.

- Маслонаповнений електромагніт постійного струму. Він також відомий під назвою «мокрий» або «герметичний» електромагніт. Якір електромагніту знаходиться у маслі, причому внутрішня порожнина електромагніту сполучена із зливною лінією.

- Електромагніт змінного струму, не заповнений маслом.

- Маслонаповнений електромагніт змінного струму.

- Електромагніт постійного струму має високу експлуатаційну надійність і забезпечує м'яке перемикання. Він не згорає, якщо під час роботи зупиняється, наприклад, через заклинювання золотника. Можлива висока частота перемикань.

- Електромагніт змінного струму відрізняється високою швидкодією. Якщо електромагніт не здатний довести до кінця процедуру перемикання, його обмотка згорає (приблизно через 1 - 1,5 год для електромагнітів з «мокрим» якорем).

- У даний час найпоширеніші маслонаповнені електромагніти. Їх застосування переважає особливо для гідроприводів, що працюють на відкритому повітрі або у вологому кліматі, оскільки виключається корозія внутрішніх частин. Наявність масла у внутрішній порожнині дозволяє понизити знос, забезпечити демпфування ударів і покращити тепловіддачу.

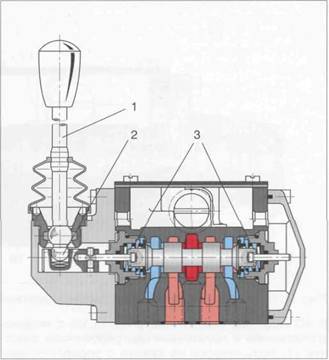

- Механічне, ручне керування

- Керування золотниковим гідророзподільником здійснюється при використанні ручного важеля. Золотник за допомогою шарніра сполучений з важелем і рухається з ним. Повернення у вихідну позицію забезпечується пружинами після зняття керуючого впливу (наприклад, при відпусканні важеля). Якщо встановлений фіксатор, кожна з позицій фіксується, і перемикання можливе лише силою керуючого впливу (окрім керування від ролика).

- Гідро- або пневмокерування

- У 4/3 гідророзподільнику з пневмокеруванням і пружинним центруванням золотник механічно не пов'язаний з керуючими пневмоциліндрами.

- Якщо у виконанні з фіксацією тиск повітря підводиться у лівий (чи правий) керуючий гідроциліндр, золотник зміщується в позицію а (чи b) і за допомогою фіксатора утримується у цій позиції навіть при знятті керуючого тиску.

- Якщо однаковий за величиною тиск повітря підводиться одночасно в обидва пневмоциліндри, золотник встановлюється у позицію «0».

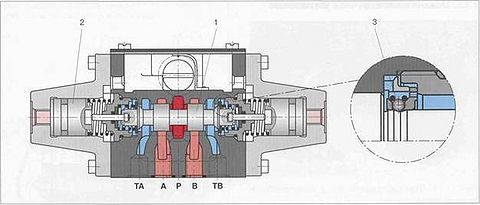

- Золотникові гідророзподільники з управлінням від пілота (з електрогідравлічним керуванням)

- Для управління великими гідравлічними потужностями застосовуються золотникові гідророзподільники з електрогідравлічним керуванням. Це пов'язано з необхідністю великих перестановочних зусиль. Гідророзподільники з електрогідравлічним керуванням застосовуються при діаметрах умовного проходу Dу=10 мм і більше.

- Гідророзподільник з електрогідравлічним керуванням складається з основного і керуючого (пілотного) гідророзподільників.

- Пілотний гідророзподільник має зазвичай електроуправління. Після спрацювання пілота керуючий сигнал підсилюється гідравлічно і переміщає золотник основного гідророзподільника.

Керування сідельними гідророзподільниками

- Сідельні гідророзподільники можуть мати керування:

- пряме;

- непряме.

- Вибір типу керування залежить головним чином від необхідності величини перестановочного зусилля і діаметру умовного проходу.

- Сідельні гідророзподільники прямого керування

- У цих гідророзподільниках замикаючі елементи переміщаються безпосередньо від механічного впливу.

- У зв'язку з наявністю великих статичних і динамічних сил від дії тиску і потоку діаметри умовних проходів сідельних гідророзподільників прямого керування, як правило, не перевищують 10 мм. Дане обмеження відповідає витраті приблизно 36 л/хв при робочому тиску 630 бар і дійсне перш за все для електрокерованих апаратів.

- Зрозуміло, можна було б зробити гідророзподільники з великими умовними проходами, проте це вимагає значного збільшення розмірів електромагнітів і пов'язано також з неконтрольованими піковими значення тиску.

- Принцип роботи найпоширеніших електрокерованих моделей описаний нижче.

- У початковій позиції замикаючий елемент - кулька за допомогою пружини зміщується вліво і притискається до сідла. У початковій позиції відкрито з'єднання Р-А і перекрита лінія Т. Переключення замикючого елементу проводиться електромагнітом. Через важіль, що знаходиться у корпусі, кульку і штовхач зусилля електромагніту передається на запірний елемент. У результаті він зміщується управо, долаючи зусилля пружини, і притискається до сідла. Тепер лінія Р замкнута і відкрито з'єднання А-Т. Штовхач ущільнений в обох напрямах, причому камера між ущільненнями сполучена з лінією Р. Це дозволяє зрівноважити осьові зусилля, що діють на замикаючий елемент, і розвантажити сідло від великих навантажень, що сприяє також зниженню перестановочного зусилля.

- У процесі перемикання усі гідролінії короткочасно з'єднуються між собою (негативне перекриття).

- Сідельні гідророзподільники з управлінням від пілота

- У цих гідророзподільниках у якості пілотів використовуються електрокеровані сідельні гідророзподільники невеликих умовних проходів.

- Принцип роботи сідельного гідророзподільника 3/2 з управлінням від пілота: у вихідній позиції до керуючого поршня через пілот підводиться тиск. Оскільки площа поршня більша за площу замкового елементу, останній притискається до сідла, замикаючи лінію Р та сполучаючи лінії А-Т.При включенні електромагніту пілота торцева камера з'єднується з лінією Т. Тиском у напірній лінії замковий елемент піднімається вгору і сідає на верхнє сідло, відключаючи лінію А від лінії Т та сполучаючи її з лінією Р.Оскільки основна секція гідророзподільника має позитивне перекриття, під час перемикання лінії Р, А і Т замкнуті. Для перемикання необхідний мінімальний тиск у напірній лінії, оскільки реалізовано внутрішнє підведення управління до пілота.

Література

- Гiдроприводи та гiдропневмоавтоматика: Пiдручник /В.О.Федорець, М.Н.Педченко, В.Б.Струтинський та iн. За ред. В.О.Федорця. — К:Вища школа,— 1995.- 463 с.

- Гидравлика, гидромашины и гидроприводы: Учебник для машиностроительных вузов/ Т.М. Башта, С.С. Руднев, Б.Б. Некрасов и др. — 2-е изд., перераб. — М.: Машиностроение, 1982..