Відмінності між версіями «Промислові роботи»

Adriana (обговорення • внесок) |

Adriana (обговорення • внесок) |

||

| Рядок 64: | Рядок 64: | ||

##методом навчання; | ##методом навчання; | ||

##самонавчаємі. | ##самонавчаємі. | ||

| − | У позиційних систем управління задаються початкові і кінцеві положення робочих органів. В малоточкових - число точок позиціювання - до 10. Багатоточкових - до 100. | + | У позиційних систем управління задаються початкові і кінцеві положення робочих органів. В малоточкових - число точок позиціювання - до 10. Багатоточкових - до 100.<br> |

Види систем керування: | Види систем керування: | ||

#автономна; | #автономна; | ||

Версія за 11:33, 3 травня 2014

Промисловий робот - автоматична машина з програмним керуванням, яка відтворює рушійні і розумові функції людини при виконанні виробничих процесів, також це клас машин для обслуговування технологічних процесів та автоматизації транспортних робіт.

Промислові роботи є важливими компонентами автоматизованих гнучких виробничих систем (ГВС), які дозволяють збільшити продуктивність праці. Типове застосування роботів стосується таких операцій, як зварювання, фарбування, складання, вибірка та встановлення, пакування, контроль продукції та випробування, котрі виконуються з високою надійністю, швидкістю, і точністю.

Зміст

Структура промислових роботів

- Механічна система (маніпулятор) - це механізм, який автоматично відтворює функції руки (ноги) людини при виконанні виробничих операцій шляхом переміщення об'єкта в просторі;

- Система програмного керування (ЕОМ);

- Інформаційна система.

По степені досконалості і типам систем керування промислові роботи поділяються на три покоління:

- Перше покоління - програмні роботи (промислові), які працюють за жорсткими програмами. Вони широко застосовуються в машинобудуванні.

- Друге покоління - адаптивні роботи, які працюють за гнучкими програмами і змінюють характер робіт в залежності від зміни параметрів зовнішнього середовища.

Класифікація маніпуляторів

Класифікуються маніпулятори за такими признаками:

- По характеру виконуючих робіт:

- універсальні;

- спеціальні.

- По способу керування:

- з ручним(копіруючі);

- з автоматичним управлінням (по програмі ЕОМ).

Універсальні маніпулятори застосовуються для виконання підйомно-транспортних робіт в машинобудуванні, а також для механізації операцій по обслуговуванні технологічного обладнання (установки і знімання деталей на металорізальних верстатах, зварочні і свердлильні операції). Спеціальні маніпулятори застосовуються:

- в ковальсько-пресових цехах;

- в ливарному виробництві.

Працездатність маніпуляторів характеризується рядом технічних показників: робочий об'єм, маневреність, кут і коефіцієнт сервісу, число ступеней свободи, вантажопідйомність, швидкість руху, енергетичні показники.

Автооператори - це маніпулятор , який застосовується в машинах-автоматах , які працюють по жорсткій програмі і оперують штучними об'єктами по загальному циклу машини.

Програмоносіями для автооператорів служать кулачки, перфострічки, магнітні стрічки.

Області застосування автооператорів:

- Автооператорзаливщик для машин литва під тиском.

- Автооператор для змазки прес-форм машин литва під тиском.

- Автооператор для обслуговування листоштамповочних пресів.

- Автооператор для установки і знімання деталей при обслуговуванні металорізальних верстатів.

Захватні пристрої маніпуляторів служать для захвату і утримання в певному (конкретному) положенні об'єктів маніпулювання. Ці об'єкти можуть мати різні розміри, форму, масу і характеризуватися різними фізичними властивостями.

Прикладами захватних пристроїв являються: монтажні інструменти (тиски, ключі та ін.)

До захватних пристроїв ставляться певні вимоги: загального характеру і спеціальні, зв'язані з конкретними умовами праці.

До числа обов'язкових вимог відносяться : надійність захвату і утримання об'єкту, стабільність базування, недопустимість пошкоджень або руйнування об'єктів, міцність деталей захватних пристроїв.

Спеціальні вимоги : можливість захвату і базування деталей в широкому діапазоні (маси, розмірів і форми), легкість і швидкість заміни елементів захватних пристроїв, необхідність автоматичної зміни зусиль утримання об'єкта в залежності від його маси.

Системи керування промислових роботів

Системи керування класифікують за такими признаками:

- По способу позиціювання:

- позиційні (малоточкові, багатоточкові);

- контурні;

- комбіновані

- По виду енергоносія:

- механічні;

- гідропневматичні;

- електричні.

- По способу представлення (подання) інформації:

- електромеханічні;

- числові;

- гібридні

- циклові;

- аналогові;

- По типу програмоносія:

- з перфострічкою;

- з магнітним барабаном;

- з оптичним диском;

- з магнітною стрічкою;

- з магнітним диском (дискета);

- По об'єму інформації в управляючій програмі:

- жорстко програмні;

- адаптивні.

- По способу програмування:

- методом розрахунку (складання програм);

- методом навчання;

- самонавчаємі.

У позиційних систем управління задаються початкові і кінцеві положення робочих органів. В малоточкових - число точок позиціювання - до 10. Багатоточкових - до 100.

Види систем керування:

- автономна;

- комплексна;

- багаторівнева.

Інформаційна система

Інформаційні системи в значній мірі визначають функціональні можливості промислових роботів, складність задач, експлуатаційну надійність і ефективне використання їх в виробничих умовах, а також вони являються важливими ланками в забезпеченні безпеки обслуговуючого персоналу.

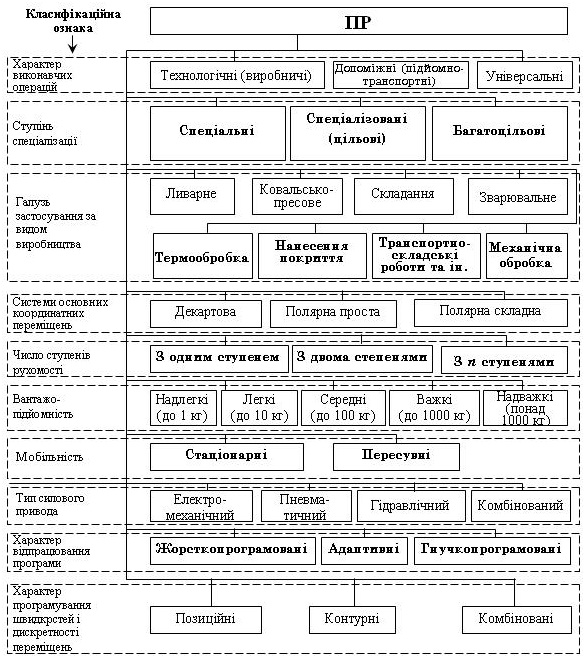

Класифікація промислових роботів

Промислові роботи класифікуються за такими ознаками:

- За характером виконуваних технологічний операцій:

- технологічні — промислові роботи, які виконують основні операції технологічного процесу;

- допоміжні — промислові роботи, які виконують допоміжні операції щодо обслуговування основного технологічного устатковання і транспортно-складської системи;

- універсальні — промислові роботи, які виконують різнорідні операції.

- За видом виробництва:

- ливарні;

- зварювальні;

- ковальсько-пресові;

- фарбувальні;

- транспортно-складські тощо.

- За системою координат руки маніпулятора:

- прямокутна (плоска та просторова);

- полярна і циліндрична;

- сферична;

- ангулярна (кутова) (плоска, циліндрична та сферична).

- За вантажопідйомністю:

- надлегкі (0,08; 0,16, 0,32; 0,40; 0,50; 0,63; 0,80; 1,0 кг);

- легкі (1,25; 1,60; 2,0; 2,50; 3,2; 4,0; 5,0; 6,3; 8,0; 10,0 кг);

- середні (12,5; 16,0; 20,0; 25,0; 32,0; 40,0; 50,0; 63,0 80,0; 100,0; 125,0; 160,0; 200,0 кг);

- важкі (250; 320; 400; 500; 630; 800; 1000 кг);

- надважкі (1250; далі значення обирають з ряду R10 за ГОСТ 8032-84).

- За типом силового приводу:

- роботи з електромеханічними приводами;

- роботи з пневматичними приводами;

- роботи з гідравлічними приводами;

- роботи з комбінованими приводами.

- За видом програми:

- жорсткопрограмовані — промислові роботи, які не мають пристрою швидкої зміни програми;

- гнучкопрограмовані — промислові роботи, які мають пристрій швидкої зміни програми;

- адаптивні — промислові роботи, які здійснюють свої дії на підставі інформації про об'єкти і явища зовнішнього середовища, отримуваної в процесі роботи;

- інтелектуальні — промислові роботи, що здатні самостійно планувати свою поведінку залежно від поставленого завдання, критеріїв якості, власного стану і стану зовнішнього середовища.

- За характером керування:

- позиційні;

- контурні;

- комбіновані.

Основні технічні показники промислових роботів

До технічних показників відносяться:

- номінальна вантажопідйомність (найбільше значення маси виробів виробництва, при якій гарантується надійна робота промислового робота);

- робочий простір (простір, в якому може знаходитися виконавчий (робочий) механізм робота при його функціонуванні);

- зона обслуговування (частина робочого простору, в якій може виконувати роботу промисловий робот);

- число ступенів рухомості (залежить від його конструкції ходового пристрою (від 1 до 3));

- швидкість переміщення;

- похибка позиціювання робочого органу і похибка траєкторії робочого органу (похибка позиціювання робочого органу - відхилення реального положення робочого органу від заданого програмою; відхилення траєкторії робочого органа від заданої програмою називається похибкою траєкторії).

Типи промислових роботів

Характерні представники конструктивних груп:

- Напольні промислові роботи.

- Підвісні промислові роботи тельферного типу.

- промислові роботи мостового типу.

- Спеціальні промислові роботи:

- крокуючі;

- підводні;

- космічні.

- промислові роботи агрегатно-модульного типу.

Класифікація приводів

Вибір типу привода залежить від функціонального призначення промислового робота, умов експлуатації, вантажопідйомності, динамічних характеристик і виду системи керування.

Класифікація приводів:

- В залежності від виду енергії , яка використовується для руху робочого механізму привода: пневматичні, гідравлічні, електромеханічні і комбіновані.

- По способу відліку координат:

- з відносним відліком координат — по приростам (кроковий двигун);

- з абсолютним відліком координат (електропривод з зворотнім зв'язком).

Використання роботів на промислових підприємствах

Різні аспекти застосування промислових роботів розглядаються, як правило, в рамках типових проектів промислового виробництва: виходячи з наявних вимог, вибирається оптимальний варіант, в якому конкретизований необхідний для даної задачі тип роботів, їх кількість, а також вирішуються питання інфраструктури харчування (силові підводки, подача охолоджуючої рідини - у разі використання рідинного охолодження елементів оснащення) та інтеграції у виробничий процес (забезпечення заготовками/напівфабрикатами і повернення готового продукту в автоматичну лінію для передачі наступній технологічної операції).

Промислові роботи у виробничому процесі здатні виконувати основні і допоміжні технологічні операції.

До основних технологічних операцій належать операції безпосереднього виконання формоутворення, зміни лінійних розмірів заготовки та ін.

До допоміжних технологічним операціям ставляться транспортні операції в тому числі операції з завантаження та вивантаження технологічного обладнання.

Серед найпоширеніших дій, виконуваних промисловими роботами, можна назвати наступні:

- завантаження/розвантаження технологічних машин, верстатів;

- маніпулювання деталями (наприклад: укладання, сортування, транспортування і орієнтація);

- переміщення деталей і заготовок від верстата до верстата або від верстата до систем змінних піддонів ;

- зварювання швів і точкове зварювання;

- збірка механічних і електричних деталей;

- збірка електронних деталей;

- фарбування;

- укладка кабелю;

- виконання операцій різання з рухом інструменту по складній траєкторії та ін.