Відмінності між версіями «Вакуумні захоплювачі»

| Рядок 21: | Рядок 21: | ||

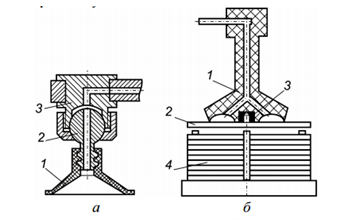

Вакуумний захоплювальний пристрій, зображений на рис.4 (а), має еластичний присмоктувач 1, закріплений на кульковій опорі 2, що дозволяє задавати завдяки їй будь-які кутові положення відносно корпусу 3, закріпленого на руці маніпулятора. Для закріплення об'єктів великих габаритних розмірів і ваги ЗП обладнують кількома присмоктувачами. Виконання присмоктувачів повністю з еластичного матеріалу (гуми або полімерів) не дозволяє здійснювати точне позиціювання через їхню пружну деформацію під дією ваги захопленого об'єкта. | Вакуумний захоплювальний пристрій, зображений на рис.4 (а), має еластичний присмоктувач 1, закріплений на кульковій опорі 2, що дозволяє задавати завдяки їй будь-які кутові положення відносно корпусу 3, закріпленого на руці маніпулятора. Для закріплення об'єктів великих габаритних розмірів і ваги ЗП обладнують кількома присмоктувачами. Виконання присмоктувачів повністю з еластичного матеріалу (гуми або полімерів) не дозволяє здійснювати точне позиціювання через їхню пружну деформацію під дією ваги захопленого об'єкта. | ||

На рис.4 (б) зображено вакуумний захоплювач 1 для плоских деталей 2, обладнаний індуктором 3, що забезпечує надійне відділення плоскої деталі від стопи 4 навіть у випадку їх злипання через наявність масла. Коли захоплювач із притягнутими деталями піднімається над стопою, на індуктор подається імпульс струму тривалістю, необхідною для проникнення магнітного поля на товщину однієї деталі, під дією якого проходить відділення злиплих деталей від стопи. | На рис.4 (б) зображено вакуумний захоплювач 1 для плоских деталей 2, обладнаний індуктором 3, що забезпечує надійне відділення плоскої деталі від стопи 4 навіть у випадку їх злипання через наявність масла. Коли захоплювач із притягнутими деталями піднімається над стопою, на індуктор подається імпульс струму тривалістю, необхідною для проникнення магнітного поля на товщину однієї деталі, під дією якого проходить відділення злиплих деталей від стопи. | ||

| − | [[Файл:Вакуумний_захоплювач_з_еластичним_присмоктувачем_(а),_вакуумний_захоплювач_з_індуктором_(б).PNG |thumb|center| | + | [[Файл:Вакуумний_захоплювач_з_еластичним_присмоктувачем_(а),_вакуумний_захоплювач_з_індуктором_(б).PNG |thumb|center|400px|Рис.4 Вакуумний_захоплювач_з_еластичним_присмоктувачем_(а),_вакуумний_захоплювач_з_індуктором_(б).]] |

| − | == Використання ВЗП в харчовій промисловості == | + | == Використання та види ВЗП в харчовій промисловості == |

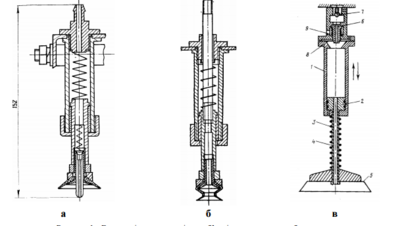

Засоби автоматизації завантажувально-розвантажувальних операцій включають основні елементи таких робіт, як приведення готової продукції в транспортабельний стан (упаковка, вкладання в тару, пакетування та інше) або підготовка напівфабрикатів для встановлення їх на транспортний конвеєр. Для цього необхідно сформулювати аргументовані техніко-експлуатаційні вимоги до захоплюючих засобів, які призначені для захоплення-утримування об’єктів маніпулювання харчового виробництва в певному положенні. Основними кваліфікаційними ознаками самих об’єктів є: фізичний стан, форма, ознаки симетрії, рухомість та орієнтація в момент захоплення. За фізичним станом вони можуть бути твердими, крихкими, жорсткими, нагрітими, забрудненими твердою або рідкою фазами та інше. Отже захоплюючі пристрої цього напряму повинні забезпечувати надійне захоплення і утримування об’єктів виробництва, стабільність базування, недопустимість їх ушкодження або руйнування, тому обґрунтування та уточнення конструктивних і технологічних їх параметрів і є метою даної роботи. Утримуюче-транспортуючі захоплювачі забезпечують силову дію на об’єкт завдяки використанню різноманітних фізичних ефектів. Найбільш поширеними на харчових об’єктах є вакуумні, струменево-ежекційні пристрої. Зустрічаються також механічні, електростатичного притягання, захоплювачі з липкими накладками та інші. Однак вакуумні, придатні тільки для плоских і рівних поверхонь різних матеріалів, забезпечують обмежену силу протягування, мають знижену точність базування за рахунок еластичності присосок, вимагають часу на створення вакууму та знищення залишкових елементарних частинок матеріалу між поверхнями захоплюючого механізму та об’єкту. До загального недоліку вакуумних пристроїв слід віднести низьку надійність закріплення замаслених заготовок через недостатньо щільне прилягання захоплюючої частини до поверхні об’єкту. Крім цього, надійність утримування порівняно ніжних харчових виробів, які до цього ж мають неплоску поверхню, приводить до часткової або повної втрати вакууму, зменшення максимальної швидкості переміщення, що значно понижує продуктивність.У вакуумних пристроїв захоплююча частина виконана із гумового кільця розміром зовнішніх параметрів утримуючих об’єктів, а компенсаційна частина - механічно підпружинена. На рис. 5 представлено три варіанти відомих вакуумних | Засоби автоматизації завантажувально-розвантажувальних операцій включають основні елементи таких робіт, як приведення готової продукції в транспортабельний стан (упаковка, вкладання в тару, пакетування та інше) або підготовка напівфабрикатів для встановлення їх на транспортний конвеєр. Для цього необхідно сформулювати аргументовані техніко-експлуатаційні вимоги до захоплюючих засобів, які призначені для захоплення-утримування об’єктів маніпулювання харчового виробництва в певному положенні. Основними кваліфікаційними ознаками самих об’єктів є: фізичний стан, форма, ознаки симетрії, рухомість та орієнтація в момент захоплення. За фізичним станом вони можуть бути твердими, крихкими, жорсткими, нагрітими, забрудненими твердою або рідкою фазами та інше. Отже захоплюючі пристрої цього напряму повинні забезпечувати надійне захоплення і утримування об’єктів виробництва, стабільність базування, недопустимість їх ушкодження або руйнування, тому обґрунтування та уточнення конструктивних і технологічних їх параметрів і є метою даної роботи. Утримуюче-транспортуючі захоплювачі забезпечують силову дію на об’єкт завдяки використанню різноманітних фізичних ефектів. Найбільш поширеними на харчових об’єктах є вакуумні, струменево-ежекційні пристрої. Зустрічаються також механічні, електростатичного притягання, захоплювачі з липкими накладками та інші. Однак вакуумні, придатні тільки для плоских і рівних поверхонь різних матеріалів, забезпечують обмежену силу протягування, мають знижену точність базування за рахунок еластичності присосок, вимагають часу на створення вакууму та знищення залишкових елементарних частинок матеріалу між поверхнями захоплюючого механізму та об’єкту. До загального недоліку вакуумних пристроїв слід віднести низьку надійність закріплення замаслених заготовок через недостатньо щільне прилягання захоплюючої частини до поверхні об’єкту. Крім цього, надійність утримування порівняно ніжних харчових виробів, які до цього ж мають неплоску поверхню, приводить до часткової або повної втрати вакууму, зменшення максимальної швидкості переміщення, що значно понижує продуктивність.У вакуумних пристроїв захоплююча частина виконана із гумового кільця розміром зовнішніх параметрів утримуючих об’єктів, а компенсаційна частина - механічно підпружинена. На рис. 5 представлено три варіанти відомих вакуумних | ||

захоплювачів, з яких перший (рис. 5а) укомплектований щупом із клапаном, що запобігає зменшенню розрідження у системі при відсутності виробу під цим захоплювачем. Однак при нещільному стику об’єкта із захоплювачем виникає можливість руйнування щупом поверхні об’єкта, і через втрату присмоктуючої сили об’єкт не утримується захоплювачем. На (рис. 5б) другий варіант захоплювача, в якого захоплююча частина виконана з одним гофром, а компенсаційна - підпружинена. Тут також є можливість розкриття стику й утворення щілини між поверхнею об’єкта і захоплюючою частиною, в результаті виникає зменшення розрідження і відхилення заготовки. На (рис. 5в) показано третій варіант вакуумного захоплювача (а.с. №185035).У його корпусі 1 встановлені поршень 2 із підпружиненим 3 штоком 4, на якому закріплений еластичний захоплювач 5. Над штоком в корпусі розміщені клапани 6 і 7, де на клапані 6, виконаному у виді конічної пустотілої пробки, закріплена мембрана 8. Через отвір 9 пристрій з’єднується з вакуумною системою. При виконанні процесу захоплення еластичний захоплювач опускають і притискають до поверхні виробу. При цьому поршень витісняє в атмосферу через клапан 7 повітря з надпоршневої порожнини корпуса. У міру опускання пристрою пружина щільно притискає еластичний захоплювач до поверхні виробу, а з крайньої нижньої точки пристрій піднімають у первісне положення. При цьому надпоршнева порожнина збільшується і в ній утвориться розрідження, в результаті якого клапан 6 з мембраною опускається, з’єднуючи через отвір надпоршневу порожнину еластичного захоплювача з вакуумною системою. Виріб притягується до захоплювача і може бути транспортованим, для його звільнення пристрій відключають від системи вакууму. У випадку нещільного прилягання пристрою до поверхні виробу в надпоршневій порожнині не створюється необхідне розрідження і пристрій не діє. При виборі вакуумного захоплювача необхідно подбати, щоб не відбулася втрата товарного виду виробу під впливом зусилля відриву, що виникає від різниці між атмосферним і абсолютним тисками в порожнині захоплювача та діє протягом визначеного часу. Під втратою товарного виду виробу розуміють незворотні зміни форми виробу чи його поверхні внаслідок утворення тріщин, витріскування поверхні виробу і т.п. | захоплювачів, з яких перший (рис. 5а) укомплектований щупом із клапаном, що запобігає зменшенню розрідження у системі при відсутності виробу під цим захоплювачем. Однак при нещільному стику об’єкта із захоплювачем виникає можливість руйнування щупом поверхні об’єкта, і через втрату присмоктуючої сили об’єкт не утримується захоплювачем. На (рис. 5б) другий варіант захоплювача, в якого захоплююча частина виконана з одним гофром, а компенсаційна - підпружинена. Тут також є можливість розкриття стику й утворення щілини між поверхнею об’єкта і захоплюючою частиною, в результаті виникає зменшення розрідження і відхилення заготовки. На (рис. 5в) показано третій варіант вакуумного захоплювача (а.с. №185035).У його корпусі 1 встановлені поршень 2 із підпружиненим 3 штоком 4, на якому закріплений еластичний захоплювач 5. Над штоком в корпусі розміщені клапани 6 і 7, де на клапані 6, виконаному у виді конічної пустотілої пробки, закріплена мембрана 8. Через отвір 9 пристрій з’єднується з вакуумною системою. При виконанні процесу захоплення еластичний захоплювач опускають і притискають до поверхні виробу. При цьому поршень витісняє в атмосферу через клапан 7 повітря з надпоршневої порожнини корпуса. У міру опускання пристрою пружина щільно притискає еластичний захоплювач до поверхні виробу, а з крайньої нижньої точки пристрій піднімають у первісне положення. При цьому надпоршнева порожнина збільшується і в ній утвориться розрідження, в результаті якого клапан 6 з мембраною опускається, з’єднуючи через отвір надпоршневу порожнину еластичного захоплювача з вакуумною системою. Виріб притягується до захоплювача і може бути транспортованим, для його звільнення пристрій відключають від системи вакууму. У випадку нещільного прилягання пристрою до поверхні виробу в надпоршневій порожнині не створюється необхідне розрідження і пристрій не діє. При виборі вакуумного захоплювача необхідно подбати, щоб не відбулася втрата товарного виду виробу під впливом зусилля відриву, що виникає від різниці між атмосферним і абсолютним тисками в порожнині захоплювача та діє протягом визначеного часу. Під втратою товарного виду виробу розуміють незворотні зміни форми виробу чи його поверхні внаслідок утворення тріщин, витріскування поверхні виробу і т.п. | ||

| − | [[Файл:Вакуумні_захоплювачі_для_об'єктів_харчової_промисловості.PNG|thumb|center| | + | [[Файл:Вакуумні_захоплювачі_для_об'єктів_харчової_промисловості.PNG|thumb|center|400px|Рис.5 Вакуумні_захоплювачі_для_об'єктів_харчової_промисловості.]] |

Версія за 22:34, 30 квітня 2016

Зміст

Визначення

Вакуумними - називають захоплювальні пристрої, що утримують об'єкт шляхом розрідження повітря в замкненій порожнині робочого елемента - присмоктувача. Розрізняють активні вакуумні захоплювачі, в яких розріджене повітря створюється примусово за допомогою вакуумних насосів або ежекційних приладів, та пасивні, в яких розрідження повітря створюється за рахунок його витискання при деформуванні робочих елементів.

Види вакуумних захоплювачів

Вакуумні захоплювачі-засновані на тому, що в камері створюється розрідження повітря (вакуум) і під дією атмосферного тиску виникає сила притягування між вантажем і захопленням. Вакуумні захоплювачі застосовуються для підйому довгомірних і тонкостінних вантажів, листових кольорових металів, листового скла, фанери, дерев'яних, пластмасових і бетонних плит, труб, бочок і ін. Застосування вакуумних захоплювачів сприяє автоматизації і підвищенню продуктивності крана. Залежно від способу утворення вакууму у внутрішній порожнині присосу розрізняють ежекторні, насосні та безнасосні вакуумні ЗП. В останньому випадку вакуум створюється тільки через деформацію присмоктувача при його контакті з базовою поверхнею виробу. Для більшої надійності роботи такі ЗП додатково оснащують зворотним клапаном, який спрацьовує у напрямку витікання повітря з присмоктувача.

- Насосні вакуумні захоплювачі

Насосні вакуумні захоплювальні рис.1 пристрої з розташуванням вакуумного устаткування на захоплювачі (на камері або частіше на траверсі) називають автономними. Вони можуть застосовуватися на будь-якому крані і практично не вимагають переобладнання або зміни його конструкції. Одне тільки, що при управлінні автономним вакуумним захоплювальним пристроєм в кабіні кранівника встановлюють пульт управління і контролю вакууму. Насосні вакуумні захоплювальні рис.2 пристрої з розташуванням вакуумного устаткування на рамі робочої машини мають з вакуумними захоплювальними камерами (ВЗК) гнучкий або жорсткий зв'язок. Як правило, це спеціалізовані крани або навантажувачі, призначені для монтажних робіт і виконання маніпуляцій з вантажами.

- Ежекторні вакуумні захоплювачі

Ежекторні захоплювачі застосовуються в основному в стаціонарних установках для підняття невеликих вантажів з гладкою поверхнею.В ежекторних захоплювачів вакуум утворюється при перепаді швидкостей стисненого повітря (450...600кПа) в ежекторі, суміщеного з вакуумною камерою. Конструктивно вони прості й м’якіші насосних, але через неможливість отримати в них розрідження нижче 50...55 кПа та у зв’язку з цим збільшення габаритних розмірів вакуумних камер вони не отримали велике розповсюдження.Ежекторні вакуумні захоплювальні пристрої Їх живлення здійснюється стислим повітрям від компресорної установки, що обмежує їх зону обслуговування.

- Безнасосні вакуумні захоплювачі

Безнасосні вакуумні захоплювачі рис.3 пристрої із змінним об'ємом вакуумної камери можуть бути з механічним, гідравлічним або пневматичним приводом, а також такими, що самі вакууміруються (під силою тяжіння вантажу).У безнасосних захоплювачів вакуум створюється одноразовою зміною обсягу порожнини вакуумної камери. Вони можуть використовуватися для транспортування тільки повітропроникних виробів. Їх основна перевага перед насосними захоплювачами – простота конструкції, відсутність вакуумно-насосної та розподільної апаратури, повна автономність.

Будова вакуумних захоплювачів

Вакуумний захоплювальний пристрій, зображений на рис.4 (а), має еластичний присмоктувач 1, закріплений на кульковій опорі 2, що дозволяє задавати завдяки їй будь-які кутові положення відносно корпусу 3, закріпленого на руці маніпулятора. Для закріплення об'єктів великих габаритних розмірів і ваги ЗП обладнують кількома присмоктувачами. Виконання присмоктувачів повністю з еластичного матеріалу (гуми або полімерів) не дозволяє здійснювати точне позиціювання через їхню пружну деформацію під дією ваги захопленого об'єкта. На рис.4 (б) зображено вакуумний захоплювач 1 для плоских деталей 2, обладнаний індуктором 3, що забезпечує надійне відділення плоскої деталі від стопи 4 навіть у випадку їх злипання через наявність масла. Коли захоплювач із притягнутими деталями піднімається над стопою, на індуктор подається імпульс струму тривалістю, необхідною для проникнення магнітного поля на товщину однієї деталі, під дією якого проходить відділення злиплих деталей від стопи.

Використання та види ВЗП в харчовій промисловості

Засоби автоматизації завантажувально-розвантажувальних операцій включають основні елементи таких робіт, як приведення готової продукції в транспортабельний стан (упаковка, вкладання в тару, пакетування та інше) або підготовка напівфабрикатів для встановлення їх на транспортний конвеєр. Для цього необхідно сформулювати аргументовані техніко-експлуатаційні вимоги до захоплюючих засобів, які призначені для захоплення-утримування об’єктів маніпулювання харчового виробництва в певному положенні. Основними кваліфікаційними ознаками самих об’єктів є: фізичний стан, форма, ознаки симетрії, рухомість та орієнтація в момент захоплення. За фізичним станом вони можуть бути твердими, крихкими, жорсткими, нагрітими, забрудненими твердою або рідкою фазами та інше. Отже захоплюючі пристрої цього напряму повинні забезпечувати надійне захоплення і утримування об’єктів виробництва, стабільність базування, недопустимість їх ушкодження або руйнування, тому обґрунтування та уточнення конструктивних і технологічних їх параметрів і є метою даної роботи. Утримуюче-транспортуючі захоплювачі забезпечують силову дію на об’єкт завдяки використанню різноманітних фізичних ефектів. Найбільш поширеними на харчових об’єктах є вакуумні, струменево-ежекційні пристрої. Зустрічаються також механічні, електростатичного притягання, захоплювачі з липкими накладками та інші. Однак вакуумні, придатні тільки для плоских і рівних поверхонь різних матеріалів, забезпечують обмежену силу протягування, мають знижену точність базування за рахунок еластичності присосок, вимагають часу на створення вакууму та знищення залишкових елементарних частинок матеріалу між поверхнями захоплюючого механізму та об’єкту. До загального недоліку вакуумних пристроїв слід віднести низьку надійність закріплення замаслених заготовок через недостатньо щільне прилягання захоплюючої частини до поверхні об’єкту. Крім цього, надійність утримування порівняно ніжних харчових виробів, які до цього ж мають неплоску поверхню, приводить до часткової або повної втрати вакууму, зменшення максимальної швидкості переміщення, що значно понижує продуктивність.У вакуумних пристроїв захоплююча частина виконана із гумового кільця розміром зовнішніх параметрів утримуючих об’єктів, а компенсаційна частина - механічно підпружинена. На рис. 5 представлено три варіанти відомих вакуумних захоплювачів, з яких перший (рис. 5а) укомплектований щупом із клапаном, що запобігає зменшенню розрідження у системі при відсутності виробу під цим захоплювачем. Однак при нещільному стику об’єкта із захоплювачем виникає можливість руйнування щупом поверхні об’єкта, і через втрату присмоктуючої сили об’єкт не утримується захоплювачем. На (рис. 5б) другий варіант захоплювача, в якого захоплююча частина виконана з одним гофром, а компенсаційна - підпружинена. Тут також є можливість розкриття стику й утворення щілини між поверхнею об’єкта і захоплюючою частиною, в результаті виникає зменшення розрідження і відхилення заготовки. На (рис. 5в) показано третій варіант вакуумного захоплювача (а.с. №185035).У його корпусі 1 встановлені поршень 2 із підпружиненим 3 штоком 4, на якому закріплений еластичний захоплювач 5. Над штоком в корпусі розміщені клапани 6 і 7, де на клапані 6, виконаному у виді конічної пустотілої пробки, закріплена мембрана 8. Через отвір 9 пристрій з’єднується з вакуумною системою. При виконанні процесу захоплення еластичний захоплювач опускають і притискають до поверхні виробу. При цьому поршень витісняє в атмосферу через клапан 7 повітря з надпоршневої порожнини корпуса. У міру опускання пристрою пружина щільно притискає еластичний захоплювач до поверхні виробу, а з крайньої нижньої точки пристрій піднімають у первісне положення. При цьому надпоршнева порожнина збільшується і в ній утвориться розрідження, в результаті якого клапан 6 з мембраною опускається, з’єднуючи через отвір надпоршневу порожнину еластичного захоплювача з вакуумною системою. Виріб притягується до захоплювача і може бути транспортованим, для його звільнення пристрій відключають від системи вакууму. У випадку нещільного прилягання пристрою до поверхні виробу в надпоршневій порожнині не створюється необхідне розрідження і пристрій не діє. При виборі вакуумного захоплювача необхідно подбати, щоб не відбулася втрата товарного виду виробу під впливом зусилля відриву, що виникає від різниці між атмосферним і абсолютним тисками в порожнині захоплювача та діє протягом визначеного часу. Під втратою товарного виду виробу розуміють незворотні зміни форми виробу чи його поверхні внаслідок утворення тріщин, витріскування поверхні виробу і т.п.