Способи монтажу гідроапаратури

Гідроапарат (пневмоапарат) (рос. гидроаппарат (пневмоаппарат); англ. valve; нім. Ventil n) — гідроустаткування (пневмоустаткування), призначене для керування потоком робочого середовища. Під керуванням потоком робочого середовища розуміють змінювання чи підтримування заданих значень тиску чи витрати робочого середовища, або змінювання напрямку, пуск і зупинення потоку робочого середовища. Як збірна назва гідроапаратів (пневмоапаратів) використовується термін "гідроапаратура (пневмоапаратура)".

Зміст

Класифікація

1. Гідроапаратура розподілу потоків рідини:

- гідравлічні розподільники;

- зворотні клапани та гідрозамки.

2. Гідроапаратура керування величиною потоку рідини:

- дроселі;

- регулятори витрати;

- синхронізатори витрат.

3. Гідроапаратура керування тиском:

- запобіжні клапани прямої та непрямої дії;

- переливні клапани прямої і непрямої дії;

- редукційні і напірні клапани, клапани співвідношення тисків;

- розвантажувальний гідроклапан;

- гідроклапани послідовності;

- гідроклапани витримки часу.

4. Допоміжна гідроапаратура:

- засоби кондиціювання рідини;

- гідробаки для гідроприводів;

- теплообмінники;

- гідроакумулятори.

Види монтажу

Промисловістю освоєно випуск гідроапаратури різного конструктивного виконання - трубного, стикового, модульного і вбудованого. Для кожного виконання використовується свій спосіб монтажу; для трубного виконання - трубний (різьбовий) спосіб монтажу; для стикового - стиковий; для модульного - модульний; для вбудованого - вставним і гвинтовим способом монтажу.

Трубний спосіб монтажу

При трубному (різьбовому) способі монтажу апарати з'єднують між собою за допомогою численних трубних з'єднань (різьбових та фланцевих) і трубопроводів. Недоліки способу: мала надійність трубних з'єднань і трубопроводів, які схильні до частого виходу з ладу через пульсуючого навантаження; труднощі монтажу та демонтажу окремих апаратів; великі габарити гідроприводу, так як між апаратами має бути значна відстань для розміщення труб і трубних з'єднань. Разом з тим з'єднання гидроапаратів, обумовлене в гідросхемі приводу машин, за допомогою трубопроводів викликає труднощі при експлуатації через великого асортименту застосовуваних труб, кінцевих, кутових і проміжних сполук і т.п. Різні сполуки є місцевими опорами для протікання рідини, можуть бути причиною зовнішніх витоків робочої рідини. Вібрації трубопроводів збільшують шум, створюваний насосними установками. Крім того, при великому числі трубопроводів доступ до апаратів приводу може бути настільки затруднений, що для їх регулювання або заміни потрібно демонтаж частини трубопроводів, що з'єднують інші апарати.

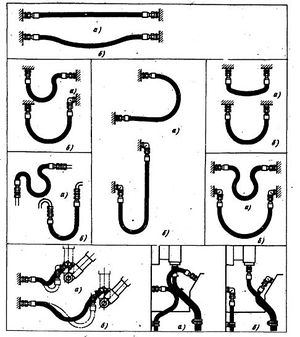

В рухливих механізмах застосовують гнучкі рукава високого тиску по ГОСТ 6286-73. Основні вимоги до монтажу гнучких рукавів такі: рукав повинен вільно висіти і не перегинатися в місці закладення; різкі вигини і скручування рукава неприпустимі; необхідно враховувати можливу усадку в експлуатації (до Б% загальної довжини); необхідно передбачити, щоб при роботі не було тертя рукавів один про інший і про деталі конструкції; довжина прямої ділянки рукава близько арматури повинна бути не менше шести зовнішніх його діаметрів. Монтаж гнучких рукавів показаний на рис. 1.

Стиковий спосіб монтажу

При стиковому способом монтажу гідравлічні апарати встановлюють на панель або монтажну плиту. Відстань між апаратами визначається зручністю свердління (розведення) отворів в панелі або зручністю розводки труб з кінцевими з'єднаннями з протилежного боку монтажної плити. Габарити приводу в цьому випадку значно менше, ніж при трубному способі монтажу, простіше монтаж і демонтаж апаратів, що полегшує експлуатацію і ремонт обладнання. Кількість трубопроводів скорочується на 80%, що різко підвищує надійність приводу. Недоліки способу: великі витрати часу на розробку панелей, трудомісткість виготовлення і неможливість їх стандартизації, непридатність панелей до повторного використання при модернізації або використанні гідроприводу для іншого циклу роботи, збільшена металоємність приводу, складність виявлення і усунення помилок, допущених при розробці або виготовленні панелі. Близько 90% гідроапаратури випускається зі стикових приєднанням, в основному з єдиними міжнародними приєднувальними розмірами.

Модульний спосіб монтажу

Результатом подальшого розвитку гідроапаратури стикового виконання є модульна апаратура.

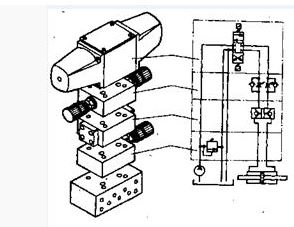

Кожен з апаратів, що входять в комплекс модульної гідроапаратури, незалежно від свого функціонального призначення має дві стикові порожнини, однакові (за розмірами, кількістю і розташуванням отворів для проходу робочої рідини і кріплення) зі стиковою площиною розподільника відповідного типу та розміру. Завдяки цьому забезпечується модульний монтаж апаратури - апарати різного функціонального призначення встановлюються один на інший (рис.2 ) в послідовності, яка визначається схемою гідроприводу машини, при цьому утворюється модульний блок. Замикається блок, як правило, стиковим розподільником. Встановлений на плиті з отворами для підведення і відведення робочої рідини, такий модульний блок являє собою закінчений найпростіший типовий гідропривід або частина гідроприводу. В останньому випадку весь гідропривід може складатися або з декількох таких блоків, або з блоків та іншої апаратури, яку монтують інакше.

Застосування модульної гідроапаратури дозволяє істотно спростити і здешевити гідропривід машини. Це досягається завдяки тому, що: 1) ця апаратура дешевше і легше стикового апаратури на 20-30%; 2) апарати-модулі, що встановлюються один на інший під розподільником, не обіймають самостійної площі на панелі машини; 3) енергетичні витрати знижуються майже на 1/3 за рахунок зменшення втрат тиску в апаратах і забезпечення найкоротшого шляху для потоків рідини; 4) значно зменшено кількість труб і арматури, так як апарати з'єднуються безпосереднім стикуванням, це забезпечує легкий монтаж, демонтаж і переналагодження гідравлічної схеми машини, в зв'язку з чим витрати по монтажу (в порівнянні, наприклад, з трубним монтажем) зменшуються на 50-70%.

Гідроапаратура вбудованого виконання

Гідроапаратура вбудованого виконання, як і модульного, відноситься до апаратури з безтрубного способу монтажу. Застосовується для гідросистем з високим і надвисоким тиском і великими витратами робочої рідини. Вбудована гідроапаратура виконується на базі зворотного керованого (гідравлічним або електрогідравлічним способом) клапана. Апарати виконані у вигляді патронів, які або вгвинчуються в відповідні монтажні отвори, або вставляються в монтажні отвори панелі і закріплюються за допомогою фланців і гвинтів. В панелі виконані також з'єднують канали відповідно до гідравлічною схемою приводу. Панелі (моноблоки) встановлюються на базі гідростанцій (або на несучій рамі машини) і з'єднуються трубопроводами з виконавчими механізмами машин.

Основні переваги вбудованої апаратури: простота конструкції апаратів, можливість повузловій і подетальній їх уніфікації; можливість створення клапанних розподільників, які дозволяють працювати на високих і надвисоких тисках і управляти великими і малими витратами без істотної зміни об'ємного ККД системи; мимінімальна металоємність приводу, висока жорсткість панелей, можливість зниження шуму і вібрацій гідрофікованої машини; велика пропускна здатність апаратів. Однак є й недоліки: ускладнюється технологія виготовлення корпусів під установку апаратів в порівнянні зі стикового та модульної гидроаппаратурой; ускладнюються системи управління клапанним розподільником (необхідно в 1,5-2 рази більше електромагнітів, ніж для золотникового розподільника, що знижує надійність роботи приводу; ускладнюється пошук похибки або несправності гідроприводу.

Вимоги до монтажу гідроапаратури

Виконання гідроприводів на базі тільки одного виду гідроапаратури (наприклад, однієї тільки вбудовується або тільки модульної) не завжди можливо і виправдано. Раціонально застосувати в конкретному гидроприводе ті види гідроапаратури або поєднання видів, які дозволять для даного приводу оптимально реалізувати за всіма його технічними параметрами цикл роботи гідрофікованої машини.

Після попередніх стендових випробувань гидроаппаратуру слід будувати так, щоб був забезпечений легкий доступ для її обслуговування, регулювання та заміни. Положення апарату при монтажі має строго відповідати вимогам керівництва з експлуатації для монтируемого вироби, при цьому необхідно передбачати легкий доступ до отворів, які використовуються для приєднання манометрів при налагодженні гідроприводу. Гідроапаратуру трубного виконання монтують на відповідних кронштейнах (полицях) з таким розрахунком, щоб трубопроводи були навантажені вагою апаратів. Якщо в гідроапарати кілька отворів мають одне призначення, то в разі використання тільки одного з них інші отвори слід заглушити. Дренажні отвори повинні бути відкриті і з'єднані з маслобаком.

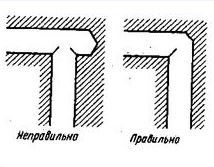

При монтажі апаратів стикового виконання необхідно звернути увагу на чистоту стикових поверхонь і якість гумових кілець ущільнювачів. При пошкодженні гумових кілець ущільнювачів їх необхідно замінити новими. Стикові поверхні при їх пошкодженні слід притертися. Норми точності на виготовлення стикуються площин панелі (монтажної плити) і корпусу апарату слід встановлювати з врахуванням наступних умов: допуски площинності повинні відповідати 7-8-го ступеня точності за СТ СЕВ 636-77 (табл. 1); параметри шорсткості Ra від 1,25 до 0,63 мкм і від 0,63 до 0,32 мкм; число плям на квадт рапіе 25x25 мм понад 5 до 12. При виготовленні панелей для монтажу стикового апаратури необхідно приділити особливу увагу виконанню сверлених каналів, щоб уникнути підвищених місцевих опорів, завихрень потоку, відкладення забруднень (рис.3)).

Для надійної роботи гідропанелей, зібраних на базі модульних елементів, слід дотримуватись таких умов: граничні відхилення не повинні перевищувати:

для розмірів між осями отворів ± 0,2 мм; для діаметрів отворів +0,2 мм;

допускається неплощинність стикових поверхонь не більше 0,01 мм на довжині 100 мм;

параметр шорсткості[math]R{a_{\max }}[/math] стикових площин не більше 1,26 мкм;

параметр шорсткості [math]R{a_{\max }}[/math]зовнішнього паска заглушки і поверхностей отворів під кільця ущільнювачів не більше 1,25 мкм;

матеріал для виготовлення плит - конструкційна сталь по ГОСТ 1050-74;

болти для кріплення апаратів на плитах, а також болти і шпильки, що стягують монтажні плити, повинні бути виготовлені, з сталей з Qв> 10 МПа;

кільця ущільнювачів - по ГОСТ 9833-73.

При складанні гідропанелей з модульних блоків або окремих монтажних плит з встановленими на них апаратами послідовність розташування блоків або елементів визначається гідросхеми приводу; При складанні гідропанелей слід враховувати, що плити для умовного проходу Dy= 6 і 10 мм можна повертати разом з встановленими на них апаратами на 180 °. Між монтажними плитами встановлюють ущільнювальні плити з гумовими кільцями і при необхідності проміжні і перехідні плити. Канали в плитах перекривають заглушками. На кінцях гідропанелі встановлюють кріпильні плити. Зібрану панель з монтажних плит першого виконання стягують чотирма наскрізними шпильками, а з плит другого виконання (з вушками) - за допомогою болтів або коротких шпильок.

Максимальна монтажна довжина гідропанелей з плит першого виконання за умовами герметичності стиків повинна бути: для D = 6 мм 400- 600 мм; для Dy = 10 мм 500-700 мм; для Dy = 20 мм 600-800 мм. При використанні плит другого виконання максимальну монтажну довжину гідропанелей можна збільшити на 20-30% . Гідропанелі необхідно розташувати на гідроагрегат (або машині) в місцях, зручних для обслуговування, які забезпечують вільний доступ до апаратів і трубопроводах. Монтаж трубопроводів повинен виключати зовнішню текти масла і підсмоктування повітря, забезпечувати надійність закріплення труб на опорних конструкціях. При прокладанні комунікації слід мати на увазі, що великий радіус вигину труб погіршує умови монтажу і призводить до збільшення габаритів, а надто маленький - до надмірної деформації труби. Радіус вигину труб повинен бути при гарячої згинанні труб не менше трьох зовнішніх діаметрів, при холодній - не менше шести зовнішніх діаметрів.

Загальні вимоги до монтажу трубопровід

Приступаючи до монтажу трубопроводу, слід перевірити правильність вибору його діаметра. При використанні труб з малим внутрішнім діаметром через значні втрат тиску в них (особливо для трубопроводів значної протяжності) робота гідроприводу може бути порушена. Трубопроводи перед монтажем слід ретельно очистити від окалини, бруду та іржі. Внутрішні поверхні повинні бути протравлені і промиті в спеціальних промивних ваннах, просушені сухим стисненим повітрям і закупорені до початку установки на машину. Перед монтажем трубопроводи повинні бути опресовані пробним тиском, що перевищує максимальний робочий тиск в системі в 1,5 рази.

Трубопроводи повинні бути жорстко закріплені щоб уникнути витоків робочої рідини в трубних з'єднаннях внаслідок їх ослаблення через вібрації, кронштейни для кріплення труб встановлюють на відстані не більше 1,5 м на прямих ділянках трубопроводу, а при вигинах і у трубних з'єднань - з двох сторін .

Експлуатація

При експлуатації гідросистем, побудованих з використанням модульних елементів, необхідні своєчасне видалення забруднень з резервуарів робочої рідини, очищення або заміна забруднених фільтруючих елементів, перевірка герметичності з'єднань стикових площин модульних елементів, трубопроводів і ущільнюючих пристроїв.

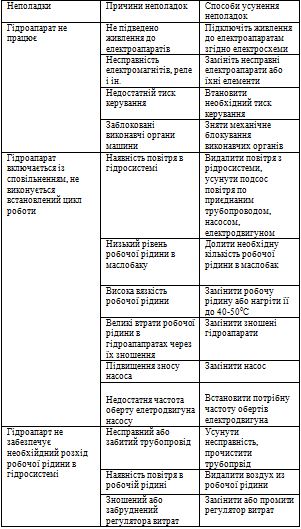

При налагодженні гідроапаратури вузли, що регулюють тиск, повинні бути встановлені на знижений тиск. Розподільники, що керують роботою гідравлічних циліндрів, повинні бути встановлені в положення, що відповідає останньому (втягнути) положенням штока, що необхідно, щоб уникнути неконтрольованого руху виконавчих механізмів при підвищенні тиску в гідросистемі. Перед включенням електричних апаратів {магнітів}, які керують роботою розподільників, необхідно переконатися в їхній відповідності необхідним електричним параметрам. У табл. 2 наведені характерні неполадки в роботі гідравлічної апаратури, причини їх виникнення та способи

Посилання

Література

1. Гідроприводи та гідропневмоавтоматика: Підручник /В. О. Федорець, М. Н. Педченко, В. Б. Струтинський та ін. За ред. В. О. Федорця. — К:Вища школа, — 1995. - 463 с. — ISBN 5-11-004086-9.