Промислові роботи

Промисловий робот - автоматична машина з програмним керуванням, яка відтворює рушійні і розумові функції людини при виконанні виробничих процесів, також це клас машин для обслуговування технологічних процесів та автоматизації транспортних робіт.

Промислові роботи є важливими компонентами автоматизованих гнучких виробничих систем (ГВС), які дозволяють збільшити продуктивність праці. Типове застосування роботів стосується таких операцій, як зварювання, фарбування, складання, вибірка та встановлення, пакування, контроль продукції та випробування, котрі виконуються з високою надійністю, швидкістю, і точністю.

Структура промислових роботів

- Механічна система (маніпулятор) - це механізм, який автоматично відтворює функції руки (ноги) людини при виконанні виробничих операцій шляхом переміщення об'єкта в просторі;

- Система програмного керування (ЕОМ);

- Інформаційна система.

По степені досконалості і типам систем керування промислові роботи поділяються на три покоління:

- Перше покоління - програмні роботи (промислові), які працюють за жорсткими програмами. Вони широко застосовуються в машинобудуванні.

- Друге покоління - адаптивні роботи, які працюють за гнучкими програмами і змінюють характер робіт в залежності від зміни параметрів зовнішнього середовища.

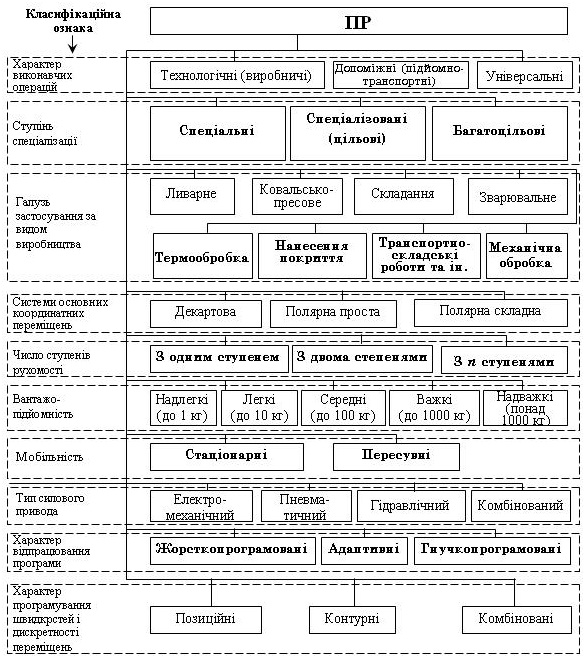

Класифікація промислових роботів

Промислові роботи класифікуються за такими ознаками:

- За характером виконуваних технологічний операцій:

- технологічні — промислові роботи, які виконують основні операції технологічного процесу;

- допоміжні — промислові роботи, які виконують допоміжні операції щодо обслуговування основного технологічного устатковання і транспортно-складської системи;

- універсальні — промислові роботи, які виконують різнорідні операції.

- За видом виробництва:

- ливарні;

- зварювальні;

- ковальсько-пресові;

- фарбувальні;

- транспортно-складські тощо.

- За системою координат руки маніпулятора:

- прямокутна (плоска та просторова);

- полярна і циліндрична;

- сферична;

- ангулярна (кутова) (плоска, циліндрична та сферична).

- За вантажопідйомністю:

- надлегкі (0,08; 0,16, 0,32; 0,40; 0,50; 0,63; 0,80; 1,0 кг);

- легкі (1,25; 1,60; 2,0; 2,50; 3,2; 4,0; 5,0; 6,3; 8,0; 10,0 кг);

- середні (12,5; 16,0; 20,0; 25,0; 32,0; 40,0; 50,0; 63,0 80,0; 100,0; 125,0; 160,0; 200,0 кг);

- важкі (250; 320; 400; 500; 630; 800; 1000 кг);

- надважкі (1250; далі значення обирають з ряду R10 за ГОСТ 8032-84).

- За типом силового приводу:

- роботи з електромеханічними приводами;

- роботи з пневматичними приводами;

- роботи з гідравлічними приводами;

- роботи з комбінованими приводами.

- За видом програми:

- жорсткопрограмовані — промислові роботи, які не мають пристрою швидкої зміни програми;

- гнучкопрограмовані — промислові роботи, які мають пристрій швидкої зміни програми;

- адаптивні — промислові роботи, які здійснюють свої дії на підставі інформації про об'єкти і явища зовнішнього середовища, отримуваної в процесі роботи;

- інтелектуальні — промислові роботи, що здатні самостійно планувати свою поведінку залежно від поставленого завдання, критеріїв якості, власного стану і стану зовнішнього середовища.

- За характером керування:

- позиційні;

- контурні;

- комбіновані.

Основні технічні показники промислових роботів

До технічних показників відносяться:

- номінальна вантажопідйомність (найбільше значення маси виробів виробництва, при якій гарантується надійна робота промислового робота);

- робочий простір (простір, в якому може знаходитися виконавчий (робочий) механізм робота при його функціонуванні);

- зона обслуговування (частина робочого простору, в якій може виконувати роботу промисловий робот);

- число ступенів рухомості (залежить від його конструкції ходового пристрою (від 1 до 3));

- швидкість переміщення;

- похибка позиціювання робочого органу і похибка траєкторії робочого органу (похибка позиціювання робочого органу - відхилення реального положення робочого органу від заданого програмою; відхилення траєкторії робочого органа від заданої програмою називається похибкою траєкторії).