Кульовий кран

Кульовий кран - різновид трубопровідного крана, замикаючий або регулюючий елемент якого має сферичну форму. Це один із сучасних і прогресивних типів запірної арматури, що знаходить все більше застосування для різних умов роботи в трубопроводах, що транспортують природний газ і нафту, системах міського газопостачання та інших областях. Є також можливість використовувати його в якості регулюючої арматури.

Конструкція кульових кранів не є новинкою і відома вже більше 100 років, однак у ранніх варіантах вона не забезпечувала щільного перекриття проходу середовища через труднощі її забезпечення металевими поверхнями кульової пробки і сідел корпусу. Поява та впровадження в арматуробудування таких матеріалів як фторопласт, синтетичних каучуків для виготовлення сідел призвели до початку широкого використання кульових кранів. Нові матеріали дозволили забезпечити щільність закриття і істотно знизити зусилля, необхідні для керування краном.

Рухомим елементом (затвором) таких кранів служить пробка сферичної форми - куля, по осі якої виконане наскрізне круглий отвір для проходу середовища. У прохідних кранах для повного закриття або відкриття проходу досить повернути кулю на 90 °. Діаметр отвору найчастіше відповідає внутрішньому діаметру трубопроводу, на який встановлюється кран, який має назву в цьому випадку повнопрохідного. Гідравлічні втрати при проході робочого середовища через повністю відкритий кран дуже малі, практично такі ж як при проході середовища через трубу, рівну по довжині корпусу крана, що в рази менше, ніж в інших типах запірної арматури. Це цінна якість зробило кульові крани основним запірним пристроєм на лінійній частині магістральних газопроводів. Проте для зменшення габаритів і крутних моментів, необхідних для управління арматурою, іноді застосовуються звужені крани. Крім вищесказаного кульові крани мають ряд інших переваг, серед яких:

- простота конструкції;

- висока і надійна герметичність;

- невеликі габарити;

- проста форма проточної частини і відсутність в неї застійних зон;

- зручне управління;

- малий час, затрачений на поворот;

- застосування для вязких і забруднених середовищ, суспензій, пульп і шламів.

Сідла в корпусі виконуються у вигляді кілець з різних видів пластмас (в основному фторопласту), що забезпечує надійну герметичність, легкість і плавність повороту кульової пробки, але обмежують застосування таких кранів для середовищ з температурою не більше 200 ° C.

Управляються кульові крани вручну (на малих діаметрах) і з використанням механізованого приводу - електричного, пневмо-і гідравлічного, причому для кранів на газопроводах є можливість використовувати в якості керуючої середовища пневмопривода робоче середовище, що транспортується по трубопроводу.

Зміст

Улаштування

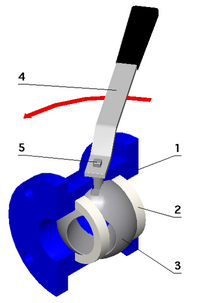

На поясняющем рисунке изображены:

- корпус крана (1);

- сідла у вигляді кілець ущільнювачів (2);

- затвор у вигляді кульової пробки (3);

- рукоятка для ручного управління (4);

- шпиндель крана, що передає зусилля від рукоятки затвору (5).

Кульові крани мають велику різноманітність виконань, але основні їх відмінності - в конструкціях запірних органів: зплаваючим кулеюі зкулею в опорах.

Конструкції запірних органів

З плаваючим кулею

В цьому випадку кульова пробка не пов'язана жорстко з шпинделем, може переміщатися по відношенню до нього і під дією тиску середовища з боку входу притискатися до ущільнювальної кільцю з боку виходу, герметизируя таким чином кран. При великих діаметрах проходу і тисках пробка створює надмірно великі навантаження на ущільнювальне кільце, що ускладнює роботу крана, тому така конструкція зазвичай використовується при номінальних діаметрах не більше 200 мм.

З кулею в опорах

У таких кранах пробка встановлюється і повертається в опорах, вона має осьовий виступ (цапфу) у нижній частині, що входить в спеціальне поглиблення, а сідла під дією тиску притискаються до її сферичної поверхні. Така конструкція істотно знижує зусилля, необхідні для управління краном і дозволяє застосовувати приводні пристрої меншої потужності, ніж для кранів з плаваючим кулею, однак такі пристрої конструктивно складніше і мають більш високу вартість.

Фіксуюча цапфа пробки при цьому може мати підшипники кочення або самозмазуючі підшипники ковзання, що використовується у великій кількості конструкцій.

Використані матеріали

- http://www.metmat.ru/products/groups/5627/

- http://ukrarticles.pp.ua/prom/5974-zadvizhka-ili-sharovoj-kran.html

Необроблений матеріал

Історично склалося так, що найбільш вживаним типом трубопровідної арматури в нашій країні були і залишаються засувки. Вони широко застосовуються практично на будь-яких технологічних і транспортних трубопроводах діаметрами від 15 до 2000 мм. У системах житлово-комунального господарства, газопостачання і водопостачання, нафтопроводах та багатьох інших. Ще в 1862 році в Німеччині був виданий патент на клинові Засувки, а в 1886 році Джозеф Хопкінсон запропонував паралельну засувку, в якій ущільнення здійснювалося тиском середовища на диск, - технічне рішення, яке використовується і сьогодні. Крани з кульовими пробками - відносно новий вид арматури - вперше були застосовані в паливних системах літаків в період Другої світової війни. У повоєнні роки їх конструкція вдосконалювалася. Протягом останніх 40 років з'явилося багато різноманітних видів кранів. Нові поліпшені проекти сприяли застосуванню кульових кранів фактично у всіх виробництвах. За останні роки намітилася тенденція витіснення традиційної клинової засувки кульовими кранами. Це зумовлено низкою недоліків даного типу трубопровідної арматури, що проявляються при експлуатації: · Необхідність щорічної ревізії для набивання сальників і очищення кілець ущільнювальних дисків; · Складність екстреного перекриття трубопроводу в аварійній ситуації; · Незадовільна внутрішня (за затвору) і зовнішня (корпус - кришка) герметичність; · Недостатній термін безаварійної роботи; · Великі габарити і вага; · Часті випадки виходу з ладу через падіння щічок або поломки болтів. Крім того, як запірна арматура використовують часто використовують чавунні засувки (керуючись при цьому порівняно низькою ціною даних виробів). При цьому часто випускають з уваги те, що трубопровідна арматура з чавуну має ряд серйозних обмежень в умовах експлуатації: 1. на газопроводах пального газу і мазутопроводів з Ду = 50 мм. і більше; 2. на трубопроводах води і пари з Ду = 50 мм. і більше при температурі робочого середовища> 120 ° C; 3. від атмосферних деаераторів на всмоктувальних трубопроводах перед поживними насосами; 4. на трубопроводах всіх діаметрів при температурі робочого середовища> 120 ° C, якщо арматура має електричні приводу. Крім того, запірна арматура, виготовлена з сеого чавуну марки не нижче Сч18 не може застосовуватися на газопроводах з робочим тиском понад 0,6 МПа. Для арматури, що працює при негативних температурах навколишнього повітря існують наступні обмеження: · Арматура з сірого чавуну Сч18 - не нижче -15 ° C; · Арматура з ковкого чавуну КЧ30 - не нижче -30 ° C; · Арматура з високоміцного чавуну Сч18 - не нижче -30 ° C. Чавунна арматура із сірого та ковкого чавуну не допускається до застосування незалежно від середовища, робочого тиску і температури в таких випадках: · На газопроводах, схильних до вібрації; · На газопроводах, що працюють при різко змінному температурному режимі середовища; · На газопроводах, що працюють на розтяг; · При можливості значного охолодження арматури в результаті дросельного ефекту, що викликається проходженням великої кількості газу через вузькі проходи і подальшим зниженням його тиску, якщо арматура охолоджується до температури нижче -30 ° C для ковкого і до -10 ° C для сірого чавуну;

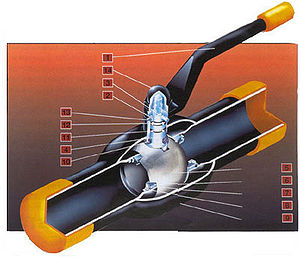

- 1 - рукоятка -сталь

- 2 - промежуточное кольцо -нержавеющая сталь

- 3 - стопорный шрифт - заколенная сталь

- 4 - шпиндель -нержавеющая сталь

- 5 - шар -нержавеющая сталь

- 6 - седловое уплотнение шара -тефлон с 20% -м наполнением углерода

- 7 - опорное кольцо -нержавеющая сталь

- 8 - пружинная шайба -нержавеющая сталь

- 9 - корпус клапана

- 10 - сальниковое уплотнение -тефлон с 20% -м наполнением углерода

- 11 - уплотнительное кольцо -витон

- 12 - уплотнительное кольцо -EPDM

- 13 - корпус шпинделя -сталь

- 14 - колпачковая гайка -сталь

- 15 - присоединительные патрубки -углеродистая сталь